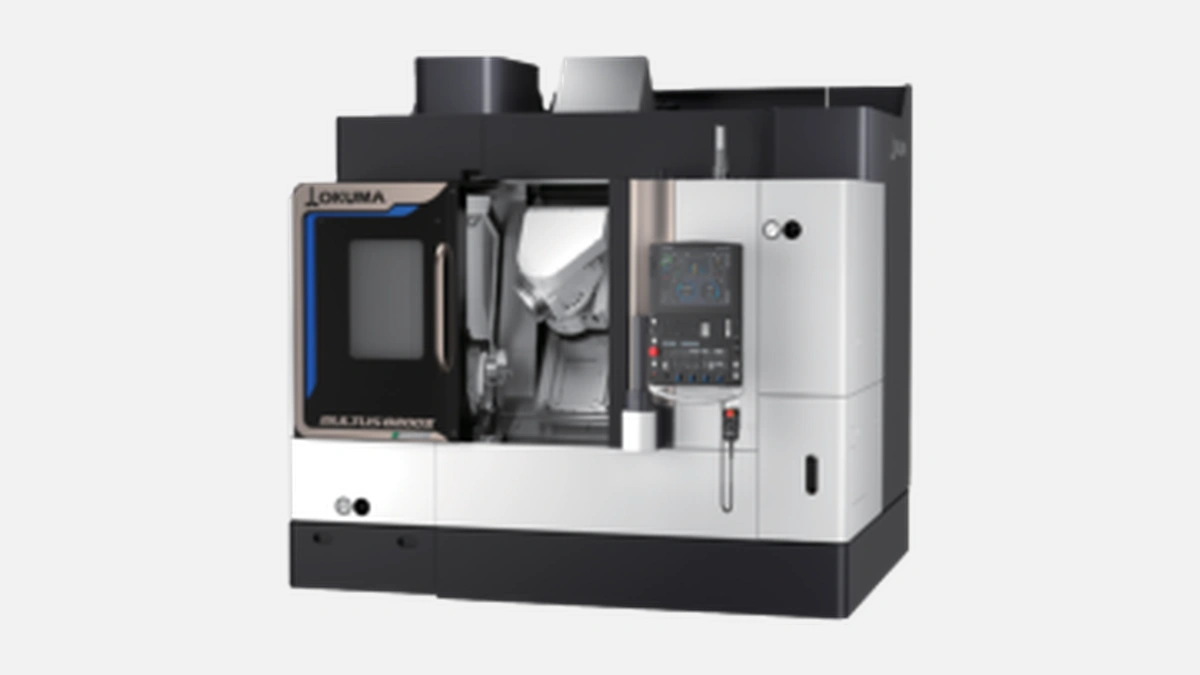

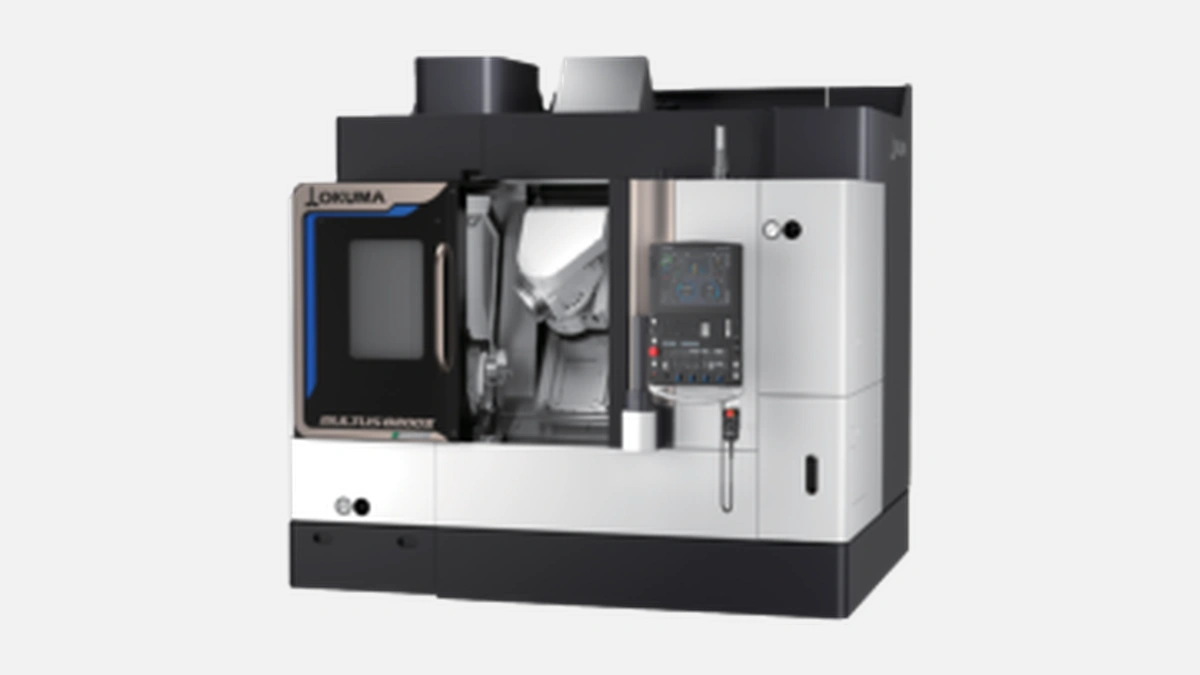

Многоцелевой станок Okuma MULTUS B200II обеспечивает высокоточную токарную и фрезерную обработку за один установ. Идеален для сложной детализации.

Okuma MULTUS B200II относится к классу multitasking-центров, которые совмещают токарную, фрезерную и сверлильную операции в одной установке. На практике это значит меньше переналадок, меньше погрешностей при переустановке и стабильное повторяемое качество даже на сложных корпусных деталях. По данным заводских тестов Okuma, переход на однопроходную обработку экономит до 35 % машинного времени в мелкосерийном производстве, а в единичном — сокращает подготовительно-завершительное время почти вдвое.

При компоновке станка задействованы независимый токарный шпиндель и полнофункциональный фрезерный шпиндель, работающий по оси B. Благодаря этому MULTUS B200II выполняет последовательность «точение — фрезерование — сверление — резьбофрезерование» без смены оснастки и операционного маршрута. Достигается технологический «сквозной поток» детали, что особенно ценно на участках, где стоят планы по бережливому производству.

Перед тем как перейти к цифрам, стоит отметить список операций, которые чаще всего концентрируют на одном MULTUS B200II:

• черновое и чистовое точение наружных и внутренних диаметров,

• пятиосевая фрезерная обработка карманов и криволинейных поверхностей,

• сверление и раскатка глубоких отверстий по нескольким осям,

• нарезание метрической и API-резьбы резцом или фрезой.

Набор не ограничивается приведённым перечнем, но именно он закрывает до 90 % типовых задач в авиакосмическом и энергетическом машиностроении. После внедрения предприятия отмечают, что число межстаночных перемещений за смену сокращается в среднем на 12–15 раз.

Жёсткое литое основание весом около 7,5 т гасит вибрации и создаёт запас по динамической точности. Продольный ход Z достигает 650 мм, поперечный X — 450 мм, а B-ось поворачивается от −30 ° до +210 °, что даёт широкие углы подрезки без применения поворотных столов.

Шпиндель на ремённой передаче развивает 15 кВт и 5000 об/мин. Патрон 8″ уверенно зажимает заготовки до 420 мм в диаметре. Подшипниковый узел смонтирован по требованию класса P4, что гарантирует биение менее 3 мкм при полной скорости.

Встроенный мотор (7,5 кВт, 6000 об/мин) позволяет обрабатывать алюминий на подаче до 4500 мм/мин, а нержавеющие стали — на 2000 мм/мин без перегрева. Инструментальная конусность HSK-A63 повышает повторяемость посадки, что важно для пятиосевой симуляции траектории.

Магазин рассчитан на 40 позиций и оснащён двухзахватным манипулятором. Замена инструмента занимает 2,1 с дверь-дверь, поэтому резервы по потоку материала не тратятся на холостые перемещения.

Быстрые подачи составляют 50 м/мин по X и 40 м/мин по Z, а разгон до максимума занимает менее 0,7 с благодаря линейным направляющим роликового типа. В результате непроизводительное время в цикле падает до 12 % от общего, тогда как на классических токарно-фрезерных центрах этот показатель редко опускается ниже 20 %.

Экономический эффект проще всего объяснить цифрами. В пилотном проекте на российском предприятии по выпуску запорной арматуры переход с двух отдельных станков на один MULTUS B200II сократил себестоимость детали DN80 на 18 %, а годовой объём незавершённого производства — на 9 млн ₽ за счёт уменьшения партии-минимум и буферного склада полуфабрикатов.

Фирменная концепция Thermo-Friendly Concept отслеживает тепловые искажении по шести зонам станины и автоматически корректирует положение осей. Испытания, опубликованные Okuma Engineering Journal, показывают отклонение по диаметру менее 5 мкм после 8-часовой непрерывной работы с изменением температуры цеха от 18 °С до 26 °С. Это уровень, сопоставимый с координатно-измерительной машиной, и весомый аргумент при выпуске прецизионной гидравлики или компонентов топливных систем.

Контроллер разработан Okuma и поставляется полностью интегрированным, что исключает проблемы совместимости. Интерфейс поддерживает русский язык, динамический графический симулятор и систему предотвращения столкновений CAS. Функция One-Touch IGF создаёт черновой ISO-код прямо на экране, позволяя оператору среднего разряда подготовить новую программу за 15–20 минут, что доказано на обучающих семинарах МГТУ им. Н. Э. Баумана.

Многофункциональный центр показал наилучшие результаты в следующих секторах.

Авиакосмос активно использует пятиосевую обработку титановых крепёжных деталей.

Автопром внедряет станок для силовых валов и литых корпусов коробок передач.

Медицина ценит точность при обработке имплантатов из кобальт-хрома.

Энергетика применяет MULTUS для роторов насосов и элементов арматуры высокого давления.

Выбор этих отраслей подтверждает, что станок одинаково уверенно работает с вязкими и труднообрабатываемыми сплавами.

Средняя цена, опубликованная в каталоге JMTBA за 2024 год, составляет 385 000 . При годовой загрузке 4000 часов и производственном тарифе 2500 ₽/час инвестиция окупается за 2,6 года, если суммарный объём подготовки и межоперационных перемещений сокращается минимум на 30 %. Сервисный интервал 6000 часов снижен до 5000 часов при тяжёлой стали, но все регламентные работы выполняются оператором без привлечения сторонних сервисов, что дополнительно удерживает TCO.

Okuma более 120 лет производит металлообрабатывающие станки и входит в тройку крупнейших японских разработчиков ЧПУ. Замкнутый цикл «станина — электроника — ПО» собственной разработки позволяет предлагать комплексное решение, а не набор компонентов разных поставщиков. Именно эта стратегия привлекает предприятия с высоким уровнем автоматизации и строгими требованиями к размерному контролю, включая авиационные заводы, производителей медицинских имплантатов и энерго-машиностроителей, где сбой недопустим.