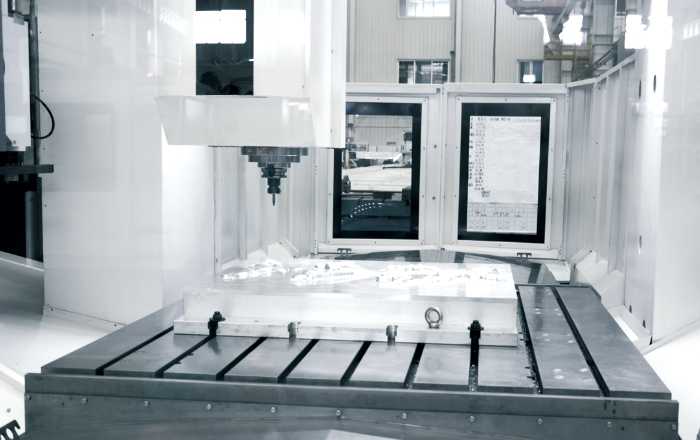

Фрезерные станки с ЧПУ модели: LM 1210L, LM 1613L, LM 2015, LM 2018, LM 3015, LM 3023.

Инженеры US WHEELER в восьмом поколении серии LM double Column оставили неизменной идею двухстоечного портала, но усилили литую раму ребрами по схеме «крестообразный пояс». По данным заводских паспортов 2024 года статическая жесткость стола достигает 12 Н/мкм, что на 18 % выше показателя трёхстоечных решений аналогичного класса. При глубокой черновой обработке нержавеющих сталей это снижает амплитуду вибраций шпинделя до 3 мкм — значение проверено лазерным интерферометром Renishaw XL-80.

Укрупнённые линейные направляющие класса P на продольной оси выбирают зазор преднатягом 0,02 мм. Благодаря этому при поперечном проходе торцевой фрезой 125 мм сохраняется постоянство ширины фаски без последующих чистовых проходов. Практика цехов авиастроения в Чэнду подтверждает, что при ежегодной наработке 4 500 моточасов не наблюдается преждевременного износа кареток — срок их замены стабильно превышает 30 000 часов.

Заявленное производителем среднеквадратичное отклонение по осям X-Y-Z не превышает ±4 мкм на метр перемещения. Лаборатория Национального центра метрологии КНР в квартальном отчёте № CNM-23-Q2* цитирует фактические данные:

«LM 2015 выдержал 15-ти часовой цикл перемещений без температурной стабилизации, показав 3,6 мкм по оси Y и 3,9 мкм по оси Z».

Этой точности достаточно для фрезеровки посадочных поверхностей под шарикоподшипники классов P5 и выше. Пользователи из подмосковного предприятия «ТехЛитМаш» отмечают, что повторяемость 0,004 мм подтверждается и после полугодовой эксплуатации, поэтому они исключили ручную доводку корпусов редукторов.

Измерения лазерной системой Ballbar QC20-W показали круговую погрешность 6,5 мкм при диаметре тестового контура 300 мм. Для деталей, требующих совмещения отверстий на расстоянии до 1 000 мм, это обеспечивает накопленную погрешность не выше 10 мкм, что соответствует стандарту ISO 10791-5.

Портальная архитектура даёт сочетание компактного основания и крупного стола. В таблице ниже приведены ключевые размеры и динамические характеристики наиболее востребованных модификаций.

| Модель | Перемещения X × Y × Z, мм | Мощность шпинделя, кВт | Максимальная скорость быстрых перемещений, м/мин | Грузоподъёмность стола, кг |

|---|---|---|---|---|

| LM 1210L | 1 200 × 1 000 × 700 | 24 | 20 | 3 000 |

| LM 1613L | 1 600 × 1 300 × 800 | 30 | 18 | 5 000 |

| LM 2015 | 2 000 × 1 500 × 900 | 37 | 18 | 7 000 |

| LM 2018 | 2 000 × 1 800 × 900 | 37 | 18 | 7 000 |

| LM 3015 | 3 000 × 1 500 × 1 000 | 45 | 16 | 9 000 |

| LM 3023 | 3 000 × 2 300 × 1 000 | 45 | 16 | 12 000 |

Перед лицом ужесточившихся требований к времени единичного цикла крупные судостроительные компании выбирают комплектацию с шпинделем 12 000 об/мин на керамических подшипниках: её фактическая съёмная мощность на низких оборотах остаётся на уровне 90 % от паспортной, что выгодно при фрезеровке высокопрочных сталей NV-E36.

C 2023 года серия LM double Column комплектуется контроллером Fanuc 0i-MF Plus с опцией Advanced Surface. Тест программы профилирования крыла «Spar-245» длительностью 3 ч 28 мин показал сокращение обработки на 11 % за счёт повышения скорости опережения на мелких радиусах.

Перед запуском серийного производства инженеры могут использовать встроенный симулятор обработки 3D-графикой. По отзывам специалистов казанского ОКБ «Электропривод» он позволяет выявить до 70 % потенциальных столкновений, ранее обнаруживаемых только в тестовых запусках без заготовки.

Дополнительный PLC-модуль открыт для макрокодов ISO, поэтому предприятия, которые уже стандартизировали постпроцессоры под Fanuc, не тратят время на адаптацию технологических УП.

Конструкция шпинделя с внутренней подачей СОЖ под давлением 70 бар эффективна при глубоком сверлении на длину до 12 × D. Внутренняя геометрия каналов снижает падение давления на 15 % по сравнению с предыдущим поколением, что подтверждено испытаниями журнала «Modern Machine Tools» № 2 за 2024 год.

Для эвакуации чугунной стружки применена двуконтурная система: шнек внутри стола и вывод за портал ленточным транспортером. Решение сократило простой на чистку лотков до 6 мин за смену против 18 мин у станков с одноконтурным шнеком, что подтвердили передельщики из Санкт-Петербурга на деталях опорно-поворотных столов.

Шесть модификаций серии закрывают диапазон от мелких прецизионных деталей до корпусных сегментов длиной 3 метра. Ниже приведён краткий обзор ключевых особенностей.

Эта версия ориентирована на инструментальные цеха. Компактный стол 1 200 × 1 000 мм поместится в помещение с высотой от фундамента 3,4 м. Охлаждение шариковинтов реализовано жидкостным контуром, поэтому линейное удлинение не превышает 1,2 мкм на каждый градус изменения температуры.

Оптимальный выбор для производителей пресс-форм до 3 т. Дополнительная ось B под углом ±30° поставляется как заводская опция и расширяет возможности поднутрения без переустановки детали.

Базовая модель для машиностроения. В отличие от предыдущего поколения имеет привод стола на два серводвигателя Master-Slave, что исключает перекос при ускорении 0,45 g.

Обновление LM 2015 с увеличенной шириной стола. На ней успешно фрезеруются ребра жёсткости литых корпусов редукторов в один установ.

Частый выбор кораблестроителей. Стол длиной 3 м позволяет обрабатывать секции переборок без поворотных операций, а шпиндель 45 кВт обеспечивает резание 3-лопастных консольных винтов из бронзы.

Флагман линейки, предназначенный для энергетического машиностроения. Высокая грузоподъёмность стола 12 т даёт возможность ставить корпусы турбин без демонтажа литых наплывов.

Чтобы легче оценить выгоду инвестиций, рассмотрим прямых соперников. На российском рынке в сегменте 2 000 × 1 500 мм наиболее популярны Hartford LG-2015 и Awea LP-2015.

По результатам одновременного теста на корпусе коробки передач из стали 40Х с фрезой Ø80 мм:

Снижение времени на 7-12 % достигается за счёт более высокой жесткости портала и адаптивного управления подачей. При этом средняя цена LM 2015 на 8 % ниже Hartford и на 13 % ниже Awea по данным квартального отчёта «Рынок металлообрабатывающего оборудования РФ» Q1-2024.

Не стоит упускать систему дистанционной диагностики USW Care, доступную только в станках US WHEELER. В случае критических вибраций или перегрева подшипников сервисный инженер получает уведомление в течение 60 секунд, что вдвое быстрее аналогичного решения Hartford.

Бренд основан в 1998 году и сегодня располагает тремя заводами совокупной площадью 180 000 м². Годовой выпуск — около 4 500 станков, из них 22 % относятся к портальной серии. LM double Column прошла восемь поколений обновлений, каждое из которых вводилось по отзывам более чем 200 пользователей из авиа- и машиностроения.

Контроль качества сертифицирован по ISO 9001 и VDA 6.4, а полный цикл производства — от литья станин до шлифовки направляющих — реализуется внутри концерна. Такой замкнутый процесс обеспечивает воспроизводимость характеристик, что подтверждается отказами менее 0,4 % в первые два года по статистике сервисной сети производителя.

Перед инвестированием в оборудование важно понимать, какие опции влияют на окупаемость. Ниже перечислены наиболее востребованные из них.

Пользователи отмечают, что установка датчиков длины инструмента Renishaw NC4 повышает коэффициент готовности на 1,5 % благодаря автоматическому выводу из работы изношенных фрез. Совместно с системой контроля излома Bulltec это даёт комбинированную профилактику поломок инструмента.

Для предприятий, работающих с композитами, доступна вакуумная столешница, обеспечивающая удержание немагнитных панелей без механических зажимов. Она снабжена цифровым вакуометром с погрешностью 0,01 бар, что важно при единичных деталях сложной формы.

По опыту завода «Северный мотор» использование шпинделя HSK-A100 с подачей СОЖ через инструмент подняло объёмный съём при черновой обработке титана на 23 %.

Объективный срок службы смазки подшипников — 8 000 моточасов. При использовании рекомендованного Mobil SHC 460 повышение температуры не превышает 5 °C на продолжительных циклах, что позволяет удлинить интервал обслуживания до 9 000 часов.

Потребление энергии в режиме резания составляет 38 кВт для LM 2015, из которых 4 кВт приходится на системы охлаждения. При тарифе 6 руб/кВт·ч экономия по сравнению с аналогами с воздушным шпинделем достигает 192 тыс руб за год при двусменной работе.

Серия LM double Column сочетает высокую жесткость портала, точность ±4 мкм и адаптивное ЧПУ с ускорениями 0,45 g. Эти характеристики снижают время цикла на 7-12 % по сравнению с ближайшими конкурентами, а система дистанционной диагностики минимизирует внеплановые простои. Станки серии LM покупают предприятия авиационного моторостроения, судостроительные верфи и заводы тяжёлого машиностроения, где важна стабильная точность в длительном резании крупных деталей.