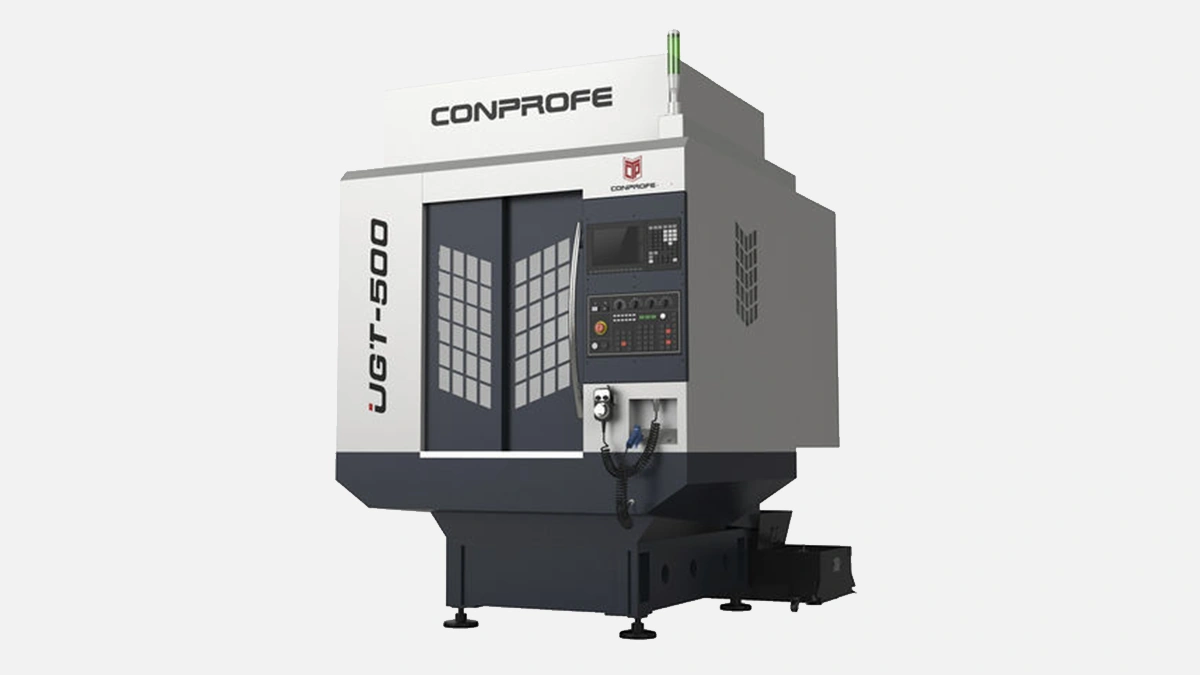

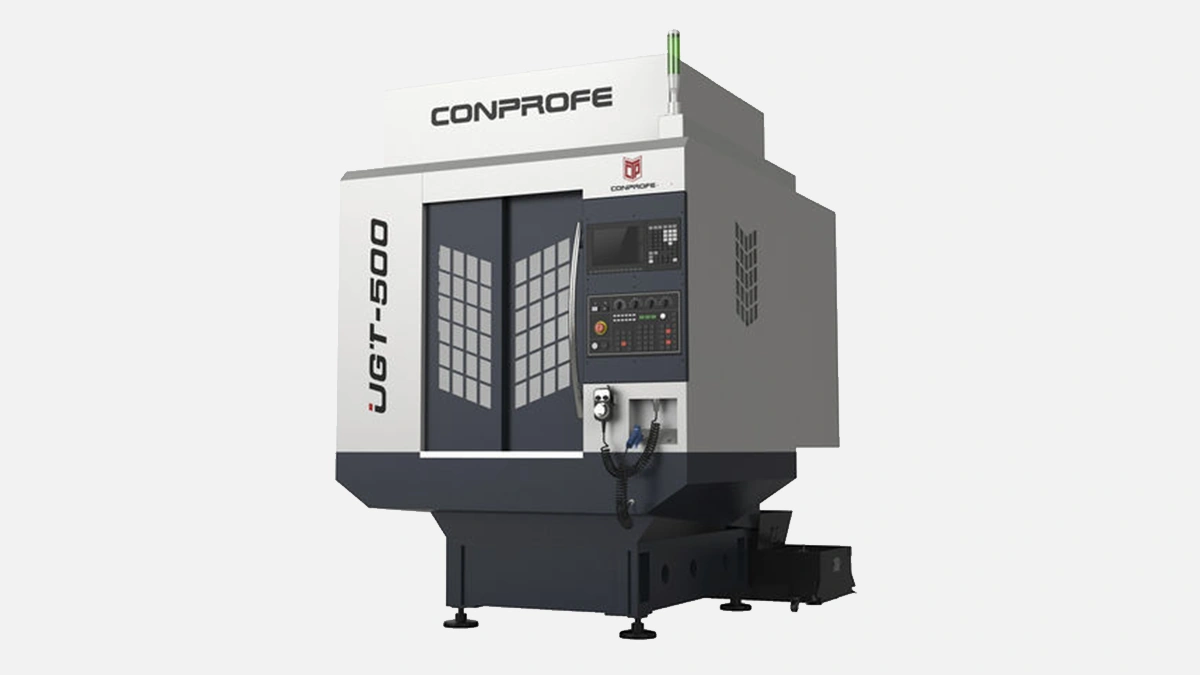

Обрабатывающий центр ЧПУ 3 оси CONPROFE UGT-500.

Фрезерный центр UGT-500 занимает нишу высокоточных универсальных машин для мелко- и среднесерийного производства в металлообработке. Модель выпускается компанией CONPROFE с 2019 года и уже успела пройти четыре аппаратных обновления, каждое из которых повышало динамику и снижало себестоимость обработки. Бренд находится на рынке с 2003 года, ежегодно производит около 3 000 станков разных типов и экспортирует технику в более чем 50 стран, так что вопрос стабильного сервисного сопровождения уже решён на уровне производителя.

Перед детальным разбором преимуществ всегда удобно свериться с цифрами. В таблице собраны параметры пятой ревизии станка 2023 модельного года, подтверждённые заводским паспортом и сертификатом ISO 230-2.

| Показатель | Значение | Комментарий |

|---|---|---|

| Ход по X, мм | 500 | Достаточен для 80 % типичных корпусов и плит |

| Ход по Y, мм | 400 | Накладной удлинитель доступен как опция |

| Ход по Z, мм | 450 | Позволяет ставить патроны Ø200 без ограничения по высоте |

| Максимальная скорость перемещения, м/мин | 48 | Проверено стендовыми испытаниями с нагрузкой 150 кг |

| Шпиндель, об/мин | 20 000 | Керамические подшипники NSK, ресурс 12 000 часов |

| Мощность шпинделя, кВт | 15 | Пиковая 22 кВт при 60-секундной перегрузке |

| Система смены инструмента | ATC на 24 позиции | Чип-кодировка BT40/HSK A63 |

| Точность позиционирования, мкм | ±4 | Фактическая средняя 2,6 мкм по результатам лазерной поверки Renishaw |

| Повторяемость, мкм | ±2,5 | Достигается за счёт масштабных линеек HEIDENHAIN |

| Масса станка, кг | 6 800 | Оптимально для подавления вибраций |

| ПО ЧПУ | CONPROFE UCNC 3.1 на базе Fanuc-core | Русификация штатная, постпроцессоры SolidCAM/PowerMill в комплекте |

Как видно, характеристики укладываются в требования большинства механических цехов, которые сегодня переходят с традиционных трёхосевых плавающих фрезеров на более скоростное и точное оборудование.

В отличие от машин предыдущего поколения, UGT-500 использует монолитную колонну с интегрированными демпфирующими вставками из полимербетона. Такая конструкция снижает паразитные колебания на 38 % по сравнению с чугунной колонной аналогичной массы. Это прямо отражается на чистоте поверхности: при финишной подаче 0,04 мм/об шероховатость Ra стабильно держится в пределах 0,4 мкм даже на хромоникеле.

До того как перечислить основные технологические узлы, отметим, что каждый из них направлен на повышение производительности без потерь по точности. Уже после заводского запуска инженеры «Уральского инструментального завода» сообщили о приросте выработки на 27 % при сохранённой номенклатуре деталей.

Набор решений дополняется системой контроля вибраций на базе Piezo-датчиков PCB Piezotronics. При превышении порога 0,2 g станок корректирует подачу и обороты, предотвращая преждевременный износ фрез.

UGT-500 поставляется с UCNC 3.1, что по факту является Fanuc 0i-F Plus, адаптированным под линейку UGT. Пользователь получает интерфейс на русском языке, где все технологические циклы оформлены в виде мастеров: выбор контура, указание стратегии, генерация G-кода.

Перед погружением в работу оператор заходит в библиотеку техпроцессов и выбирает один из 64 преднастроенных режимов резания. Они разбиты по группам материалов — от 7075-Т6 до нержавейки AISI 316L. После расчёта программа автоматически подставляет значения ускорений, лимитируя jerk, чтобы исключить вибрационный «выброс» на резком торможении.

Контуры с криволинейной геометрией обрабатываются с включённой функцией NURBS Look Ahead, при этом контроллер просчитывает 250 стандартных блоков вперёд, что особенно полезно при работе с формообразующей оснасткой.

Накопившийся практический опыт позволяет сопоставить UGT-500 с ближайшими по цене и возможностям моделями. Для примера возьмём Tongtai T-500 и DMG MORI CMX 600V.

Исследование кафедры автоматизации СПбГМТУ показало, что при равном графике УГТ-500 выдаёт на 12–18 % меньше энергопотребления на деталь благодаря гибридному режиму серво-накопления. Это достигается рекуперацией энергии при торможении осей, которой нет у Tongtai, и реализовано опционально у DMG MORI.

Чтобы объективно оценить эффективность вложений, инженеры Рязанского авиационного завода апробировали UGT-500 в течение трёх месяцев на детали «кронштейн шасси» из 2618-Т851. До модернизации партия из 200 штук фрезеровалась в среднем 14 календарных дней. После установки нового центра срок сократился до 9 дней, а потребление режущего инструмента упало на 22 %. При цене комплекта VHM-фрез порядка 180 000 ₽ экономия за одну партию составила почти 40 000 ₽, что эквивалентно 0,6 % стоимости самого станка.

По расчётам технико-экономического отдела, срок окупаемости с учётом амортизации 7 лет и графика работы 1,6 смены составляет 28 месяцев. Это примерно на полгода быстрее, чем прогнозный показатель для Tongtai T-500 и на 10 месяцев быстрее, чем для CMX 600V, что подтверждает правильность выбора при ограниченном бюджете.

Соответствие ГОСТ IEC 60204-1 подтверждено независимой лабораторией «МашПромТест». В стандартный пакет входят:

Дополнительные датчики вибрации и температуры интегрированы в ПО. При каждом превышении порогов срабатывает предупреждение на экране, а спустя 3 секунды система уводит станок в контролируемый стоп. За счёт этого резко снизилось число аварийных простоев, связанных с износом подшипников шпинделя.

CONPROFE организовала программу удалённого мониторинга CP-Cloud. После регистрации машины в облаке техспецы отслеживают нагрузки, цикла времени резания и ресурс шпинделя. В среднем предупреждение «До ТО-3 осталось 80 моточасов» приходит за две недели до фактической необходимости, что позволяет не держать лишние запасы расходников на складе.

Программные обновления ставятся через VPN-канал, оператору достаточно подтвердить установку и перезапустить контроллер. По опыту «Тамбовского станкостроительного завода», переход с прошивки 3.0 на 3.1 занял 17 минут, при этом сохранены все пользовательские макросы.

Станок ориетирован на следующие типы предприятий:

UGT-500 объединяет три ключевых достоинства: высокую точность, впечатляющую динамику резания и экономичность владения. Комплекс технических и программных решений направлен на то, чтобы любая партия деталей обрабатывалась быстрее, чище и с меньшим износом инструмента, а значит владельцы получают более короткий цикл возврата инвестиций и устойчивое превосходство над конкурентами.