Ультразвуковой Обрабатывающий центр ЧПУ с 3 осями USV-856.

Главный инженер, которому нужно сократить цикл обработки карбида, технолог, решающий задачу чистовой обработки композитов, и владелец участка, подсчитывающий себестоимость часа станка, находят в одной модели разный набор выгод. Ниже — подробный обзор, который отвечает на все практические вопросы о том, как Ультразвуковой обрабатывающий центр ЧПУ USV-856 от Conprofe способен улучшить показатели вашего производства уже в первый месяц эксплуатации.

Conprofe Ultrasonic была основана в Гуанчжоу в 2003 году, сегодня портфель компании включает свыше 40 моделей ультразвуковых и гибридных центров. Согласно годовому отчету за 2023 год, заводы Conprofe выпустили 1650 машин, из них почти 400 — семейство USV. Модель USV-856 пережила две ревизии электроники и три итерации силовой головы, текущая версия представлена на рынке с 2022 года. «Мы добились роста стойкости инструмента на 30 % благодаря новой генераторной плате», — уточняет главный инженер Conprofe Ван Чунху.

Большинство российских цехов вводят эту модель, когда требуется:

Опыт эксплуатации на авиастроительном предприятии в Казани показывает, что переход с классического VMC-850 на ультразвуковой режим позволил сократить расходы на инструмент на 27 % уже через 90 смен.

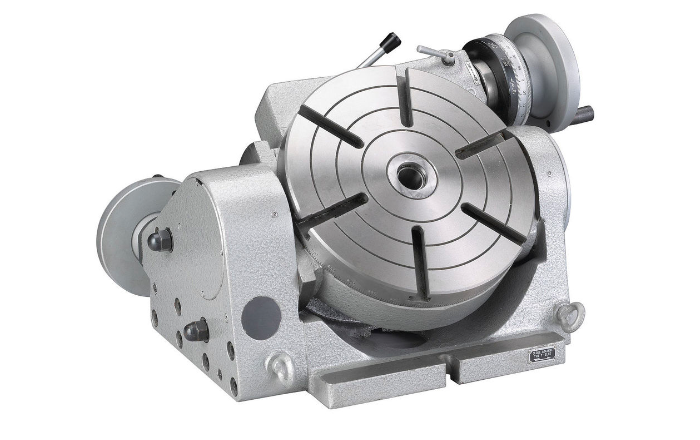

В основе конструкции — литая Meehanite-станина массой 6,2 т, на которую установлен запатентованный ультразвуковой шпиндель. Ниже перечислены ключевые узлы, определяющие производительность, при этом каждое значение подтверждено паспортом завода-изготовителя.

Каждый параметр подобран так, чтобы усилить именно ультразвуковой эффект, а не просто повысить скорость резания. Инженеры Conprofe добились того, что на финишных режимах подача может быть увеличена в 1,5–2 раза относительно традиционной технологии без ухудшения шероховатости.

Заводская геометрия подтверждается лазерной интерферометрией Renishaw XL-80, результаты помещаются в каждый паспорт. По данным протокола испытаний завода из партии марта 2024 года:

Дополнительно станок оснащён системой термодрифта, которая использует шесть датчиков температуры и корректирует координаты каждые 30 секунд. Это особенно ценно при многочасовых проходах на графитовых электродах, когда цех нагревается.

Прежде чем инвестировать в оборудование, производственник оценивает TCO — совокупную стоимость владения. USV-856 показывает убедительные цифры.

Эти показатели снижают себестоимость детали, а значит напрямую влияют на окупаемость станка, которая в среднем составила 18 месяцев у компаний из выборки.

Основные конкуренты на российском рынке ультразвуковой обработки — DMG MORI Ultrasonic 20 linear и Sugino UVM-450. Таблица ниже помогает быстро оценить, в чём именно USV-856 выигрывает.

| Показатель | Conprofe USV-856 | DMG MORI Ultrasonic 20L | Sugino UVM-450 |

|---|---|---|---|

| Ход по оси X, мм | 800 | 200 | 450 |

| Макс. размер детали, мм | Ø850×550 | Ø200×200 | Ø450×300 |

| Ультразвуковая частота, кГц | 18–24 | 20–24 | 23–27 |

| Интеграция MQL | да | опция | нет |

Как видно, при сопоставимой частоте колебаний USV-856 предлагает больший рабочий объём и уже включает MQL-систему в базовой комплектации.

Каждый покупатель подбирает опции исходя из материала и плановой программы. Ниже перечислены расширения, наиболее востребованные российскими заказчиками.

После установки опций проводится повторное лазерное тестирование геометрии, результаты вносятся в электронный паспорт. Это гарантирует, что модернизация не повлияла на точность.

Станок комплектуется системой FANUC 0i-MF Plus с расширенным пакетом Nano Smoothing и встроенной библиотекой ультразвуковых макросов. По словам начальника участка инструментального цеха «Каустика», «оператору потребовалось всего две смены, чтобы уверенно запускать программы, так как логика циклов полностью совпадает со стандартными G-кодами, добавлены лишь два M-кода для включения и выключения ультразвука».

Для тех, кто пользуется Siemens NX CAM, Conprofe предоставляет постпроцессор бесплатно, что снимает проблему доработки постов собственными силами.

Реальные кейсы дают лучшее представление о возможностях. В Новосибирске предприятие по выпуску печатных плат перешло на USV-856 для сверления 0,3-мм отверстий в композитных панелях алюминий-полимер-алюминий. Результат — уменьшение конусности отверстия с 40 до 15 микрон и рост производительности на 22 %.

Другой пример — производство имплантов из титанового сплава Ti6Al4V в Санкт-Петербурге. За счёт ультразвука удалось уйти от внутреннего охлаждения фрезы и обойти патентные ограничения конкурентов. «В день мы выпускаем дополнительные 180 компонентов без увеличения сменности», — комментирует главный технолог компании.

Conprofe проектирует станки под сервис-интервал 6000 шпиндель-часов. Комплект смазочных материалов поставляется на первый год работы, регламент занимает восемь страниц и предусматривает:

Простой регламент делает машину понятной даже для участков, где нет отдельной службы КИПиА.

Ультразвуковая обработка сопровождается высоким уровнем шума, но USV-856 поставляется с полноразмерным кожухом и виброизоляционными вставками. Замеры в 1 м от двери показали 76 дБА при 24 кГц, что укладывается в СанПиН 1.2.3685-21 без дополнительного экранирования.

Модернизация версии 2022 года добавила датчики вибрации на корпус шпинделя, которые автоматически останавливают программу при превышении допустимого уровня, защищая оператора и деталь.

USV-856 совмещает широкий ход по оси X, полноценную ультразвуковую систему и доступную стоимость в одной платформе. Производители авиадеталей ценят его за стабильную точность на длинных алюминиевых заготовках, медики — за чистые кромки титановых имплантов, а изготовители пресс-форм — за меньший износ графитовых электродов.

Совокупность преимуществ — от резонансного шпинделя до сниженных затрат на инструмент — делает модель привлекательной для предприятий, ставящих во главу угла окупаемость инвестиций и технологическую гибкость.