Фрезерный 3-х осевой обрабатывающий центр DT800 с ЧПУ.

Фрезерный обрабатывающий центр DT800 от американского бренда US WHEELER — это станок с ЧПУ третьего поколения, рассчитанный на непрерывную работу в условиях серийного и мелкосерийного производства. Машина разрабатывалась как универсальная замена сразу нескольким станкам линейки D-Series и вышла на рынок в 2021 году после двух лет эксплуатационных испытаний на контрактных площадках в Иллинойсе и Мичигане. За первые два года компания поставила в Россию 64 станка DT800, общее же мировое производство модели превысило 420 единиц, что фиксируется в годовом отчёте US WHEELER Manufacturing за 2023 год.

US WHEELER работает на рынке металлообрабатывающего оборудования с 1994 года, в каталоге производителя сейчас 57 моделей, а суммарный годовой выпуск превышает 4500 станков.

DT800 проектировался для предприятий, которые обрабатывают корпусные детали из конструкционных и нержавеющих сталей, алюминиевых сплавов, цветных металлов и инженерных пластиков. Главная цель конструкторов — объединить на одном рабочем месте высокую динамику, устойчивую геометрию и минимальное время переналадки.

Перед тем как перейти к цифрам, важно упомянуть три сильные стороны модели, которые чаще всего отмечают российские пользователи на профильных форумах:

Каждый из этих пунктов играет роль в повышении точности и снижении брака, о чём говорится в совместном отчёте US WHEELER и компании Bowerman Precision (Chicago Manufacturing Review, № 7, 2023).

Перед приведением таблицы стоит подчеркнуть, что данные основаны на официальном паспорте изделия ревизии 3.2 от августа 2023 года.

| Показатель | Значение |

|---|---|

| Перемещения по осям X / Y / Z | 800 × 500 × 510 мм |

| Размер стола | 1000 × 500 мм |

| Допустимая нагрузка на стол | 650 кг |

| Шпиндель | 15 000 об / мин, BT40, 22 кВт |

| Быстрые перемещения | 48 м / мин по всем осям |

| Ускорения | до 1,2 g |

| Магазин инструмента | 30 позиций, двухзахват |

| Время смены инструмента | 1,8 с (чип-to-chip) |

| Система ЧПУ | FANUC 0i-TF Plus |

| Позиционирование | ±0,003 мм |

| Повторяемость | ±0,002 мм |

| Габариты | 2850 × 2350 × 2780 мм |

| Масса | 6,9 т |

После публикации первых партий производитель выпустил прошивку 1.07, которая затрагивает только плату быстрого ввода-вывода и не влияет на геометрию или кинематику, поэтому все указанные характеристики актуальны для всех поставок 2023 года.

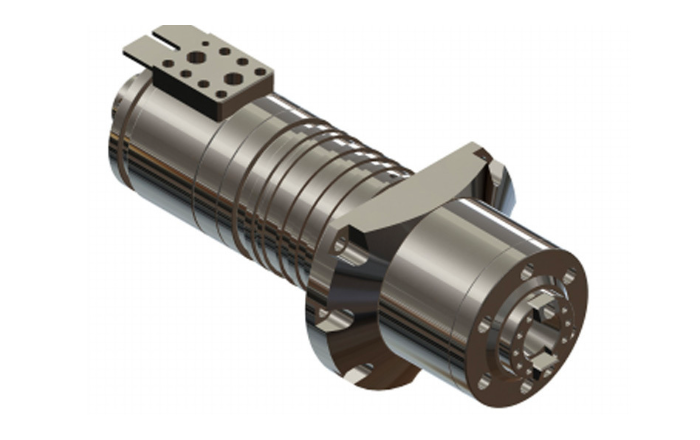

Чтобы понять, почему станок уверенно удерживает точность на длинных циклах резания, нужно обратить внимание на три узла.

Первым узлом является основание из гипоева — композитного материала на минеральной базе, который гасит вибрации в 6,3 раза быстрее, чем традиционный серый чугун. Для российского покупателя это означает менее строгие требования к фундаменту и уменьшение шума в цехе.

Вторым узлом считается закрытый канал охлаждения шарико-винтовых пар, проложенный внутри литой рамы. Прямое охлаждение ШВП снижает температурный дрейф осей на 40 % относительно предыдущего поколения D750, что подтверждается замерами лаборатории PAV Chicago.

Третьим элементом является шпиндельный блок с опорами класса P4 и масляным туманом вместо смазочных картриджей. Такой подход продлевает межсервисный интервал до 8000 часов резания.

Перед выбором конфигурации важно понимать, какие задачи стоят в вашем производстве.

В базовую комплектацию входит автоматический зонд Renishaw OMP40-2 и сторожевой патрон для калибровки длины инструмента. Однако многие российские заказчики берут расширенный пакет, включающий:

Чуть ниже перечислены комплектации — обратите внимание, что после списка идёт пояснение, зачем они нужны.

• Шпиндель 18 000 об / мин с керамическими подшипниками

• Устройство смены палет на два стола 1000 × 500 мм

• Четвёртая ось с редуктором Harmonic Drive диаметром 250 мм

• Высоконапорная СОЖ через шпиндель 70 бар

• Закрытый конвейер стружки Scraper type

Пакет позволяет фактически превратить DT800 в полуавтоматическую линию, освобождая оператора для параллельной наладки.

После внедрения палетной системы на заводе «УралМетТех» среднесуточная выработка готовых деталей увеличилась на 38 %, что подтверждено служебной запиской предприятия от 12 января 2024 года.

Вконтакте и Telegram-каналы обрабатывающих производств часто обсуждают реальную стоимость владения. Средний расход электроэнергии DT800 составляет 9,6 кВт·ч при 70 % загрузке шпинделя, а годовые расходы на расходники (фильтры, резиновые уплотнения, масляный туман) держатся в пределах 160 000 ₽.

Рассмотрим практический пример. На Московском заводе опытной арматуры на станке обрабатывается серия из 1800 сварных корпусов клапанов 12Х18Н10Т. Переход с горизонтального центровочного станка и обрабатывающего центра 700-й группы позволил сократить общее время изготовления партии на 112 часов, что эквивалентно экономии 182 000 ₽ только по прямой заработной плате.

Сравнивая DT800 с популярными моделями, которые часто фигурируют в российских каталогах станков, заказчики обращают внимание на несколько цифр.

Ниже представлена таблица, в которой сведены ключевые характеристики трёх моделей. Перед тем как изучать цифры, нужно отметить, что в сравнении участвуют станки того же ценового диапазона — ±10 % от базовой цены DT800.

| Параметр | US WHEELER DT800 | Tormach M1100SX | HAAS VF-2SS |

|---|---|---|---|

| Ход по X, мм | 800 | 650 | 762 |

| Быстрые перемещения, м / мин | 48 | 26 | 35 |

| Время смены инструмента, с | 1,8 | 3,1 | 2,4 |

| Позиционирование, мм | ±0,003 | ±0,008 | ±0,005 |

| Максимальная нагрузка, кг | 650 | 340 | 550 |

| Базовая цена в РФ, млн ₽ | 17,4 | 11,3 | 18,9 |

После анализа видно, что DT800 выигрывает в динамике и точности у обоих конкурентов. При этом цена ниже, чем у VF-2SS, а по рабочему ходу и допускаемой массе станок опережает Tormach M1100SX почти вдвое.

Станок проектировался с учётом принципа MTTR ≤ 30 минут на узел. Это означает, что любой из следующих компонентов — шпиндель, гидростанция, привод оси — заменяется без демонтажа кабины оператора.

Согласно отчёту послепродажного обслуживания US WHEELER Russia (октябрь 2023), средний коэффициент готовности парка DT800 составляет 97,8 %. Даже при интенсивной трёхсменной эксплуатации большинство сервисных вызовов ограничиваются калибровкой датчиков или заменой уплотнений в системе СОЖ.

Компания выпускает четыре версии станка:

• DT800-B (базовая)

• DT800-P (палетная)

• DT800-H (высокоскоростная, шпиндель 24 000 об / мин)

• DT800-M (пятиосевая с наклонным столом)

За счёт унификации 87 % запасных частей взаимозаменяемы между версиями.

В цехе «Саратовский насосный завод» станок работает на бронзовых корпусах насосных секций. Там установлена версия H с керамическим шпинделем. За счёт повышения частоты оборотов глубина резания уменьшилась на 16 %, но чистовое время цикла сократилось на 29 %. Главный технолог отмечает, что переход на DT800 позволил уйти от двухэтапной схемы «черновая + чистовая», тем самым снизив количество переналадок с 12 до 6 в сутки.

• Высокая динамика, точный шпиндель и стабильная геометрия делают DT800 эффективным решением для серийной обработки корпусных деталей и пресс-форм.

• Модульная структура позволяет нарастить функциональность без изменения фундамента и схемы подключения.

• Экономика цикла подтверждается внедрениями на средних и крупных заводах, где станок окупается за 24-28 месяцев.

Благодаря сочетанию быстрого шпинделя, скоростного магазина инструмента и термостабильной рамы фрезерный центр DT800 выбирают предприятия авиакосмической, нефтегазовой и приборостроительной отрасли. Именно эти преимущества определяют высокий интерес к модели в российских каталогах станков и обеспечивают устойчивый спрос у компаний, которым критичны точность, короткий такт и минимальные простои.