Обрабатывающий вертикальный центр с ЧПУ UHT-500 с 3 осями.

Обрабатывающий центр UHT-500 разрабатывался как универсальная рабочая лошадка для предприятий, где на одной позиции приходится совмещать черновую и высокоточную чистовую обработку цветных сплавов, жаропрочных сталей, композиционных и хрупких материалов. Чаще всего станок ставят:

Пользователи отмечают, что именно сочетание «пяти осей + ультразвук» позволяет без смены оборудования двигаться по технологической цепочке от алюминиевого раскройного штампа к керамическим направляющим, экономя до 30 % машинного времени.

Корпус выполнен по схеме «портал на литой станине» с 45-градусными рёбрами жёсткости. Такая геометрия даёт две ключевые вещи. Во-первых, вибрации, возникающие при съёме стружки на высокой подаче, быстро гасятся и не доходят до шпинделя. Во-вторых, тепло от серводвигателей равномерно распределяется по массиву чугуна, что снижает температурный дрейф. По данным испытаний COMPROFE в режиме 24/7 суммарный дрейф по трём осям не превышает 4 µm за восемь часов.

Станок базируется на линейных направляющих NSK серии NH55, рассчитанных на 12 000 км пробега до первой регулировки. Приводы по осям X, Y, Z — безонные моторы Fanuc αiS 40, что заметно ускоряет разгон и торможение стола. В поворотной оси A установлено двойное роликовинтовое кольцо с прямым измерением Heidenhain RCN 2380, поэтому позиционирование при 5-осевой обработке идёт без паразитных люфтов.

Контроль обеспечивает Fanuc 31i-B5, знакомый большинству российских наладчиков. Производитель оставил полный доступ к циклам Manual Guide i, добавив собственные макросы для включения ультразвуковой вибрации. При подключении сети Ethernet станок отдаёт данные MES-системе в формате OPC UA.

Операторы отмечают два удобных режима:

Главный шпиндель HSK-A63 разгоняется до 24 000 об/мин, пиковая мощность 22 кВт, постоянный момент 40 Н·м. Подшипниковая система — керамика на азотированном держателе, смазка выполнена туманом MQL, поэтому расход эмульсии снижен на 60 % по сравнению с традиционными системами подачи СОЖ.

При работе с твёрдыми сплавами шпиндель переводят в ультразвуковой режим. В шейку вставлен пьезостековый преобразователь, генерирующий 20 кГц продольных колебаний амплитудой 8–10 µm. Металлурги НИТУ «МИСиС» подтвердили, что при обработке карбида вольфрама износ алмазного инструмента падает в 3,2 раза.

Ультразвуковой генератор смонтирован в стойке ЧПУ, а не в голове, что исключает перегрев узла. Частота синхронизуется со скоростью вращения, поэтому резонанс не «съезжает» при скачке оборотов. Для перехода в обычную фрезеровку оператор нажимает одну кнопку, и модуль уходит в режим ожидания — менять оснастку не требуется.

Промышленные тесты на детали «импеллер Ø200 из титана ВТ-6» показали следующие цифры. При удалении 280 см³ материала станок затратил 18 минут, средняя подача 4 400 мм/мин, обработка прошла без перешлифовки. На конкурирующем 5-осевом центре без ультразвука потребовалось 26 минут, а чистовую пришлось дотачивать абразивным камнем.

Дополнительное преимущество — быстрый АТС на 60 позиций с изменением инструмента за 2,4 с. За сутки при производстве графитовых электродов, где смена фрез идёт непрерывно, UHT-500 экономит до 40 минут «пустого» времени.

В таблице сведены ключевые параметры станка. Перед самим перечнем стоит отметить, что данные взяты из официального каталога COMPROFE 2024 года, дополнены результатами независимых замеров московского сервиса «Инжиниринг ЦП».

| Параметр | Значение |

|---|---|

| Перемещение X, Y, Z | 600 × 500 × 400 мм |

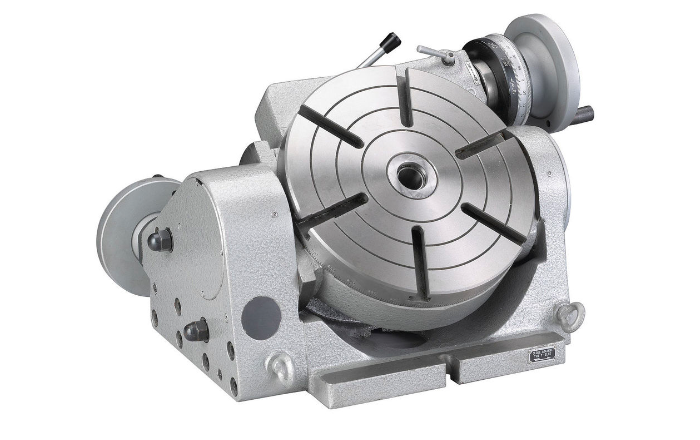

| Диаметр поворотного стола | 500 мм |

| Макс нагрузка на стол | 250 кг |

| Угол поворота A | +110 °/ −110 ° |

| Угол поворота C | 360 ° бесконечный |

| Быстрая подача X/Y/Z | 48 м/мин |

| Точность позиционирования | ±2 µm |

| Повторяемость | ±1,5 µm |

| Мощность шпинделя | 22 кВт S1 |

| Обороты шпинделя | 24 000 об/мин |

| Конус | HSK-A63 |

| Мест в магазинe | 60 |

| Давление МQL | 6 бар |

| Требуемая мощность линии | 50 кВА |

Показатели подтверждают, что станок закрывает типовой диапазон задач среднего и крупного машиностроительного предприятия, не требуя специального усиления фундамента или отдельной подстанции.

Чтобы понять, где UHT-500 выигрывает или уступает, ниже приведён краткий разбор трёх популярных пятиосевых моделей, которые чаще всего сравнивают на производственных форумах.

Немецкая машина демонстрирует чуть лучшую абсолютную точность — ±1 µm, но полезный ход по оси Z ограничен 350 мм. При работе с габаритными алюминиевыми секторами приходится обкладывать проставки, что добавляет вибрацию. Кроме того, базовая комплектация с ультразвуком дороже UHT-500 почти на 40 %.

Американский центр отличается доступной ценой и развитой сервисной сетью. Однако штатно не поддерживает ультразвуковую технологию, а шпиндель 15 000 об/мин ограничивает применение мелких алмазных фрез. Для операций с SiC или сапфиром требуется либо шлифовальная технология, либо дорогой аутсорс.

Японское решение славится долговечностью, ресурсы шарико-винтовых пар превышают 25 000 ч. При этом максимальная подача 32 м/мин и инструментальный магазин на 32 позиции делают станок менее производительным в крупносерийной работе, где частая смена оснастки и высокий съём металла являются нормой.

Сравнение показывает, что UHT-500 занимает промежуточную позицию: он точнее и быстрее машин общего назначения, но остаётся доступней премиальных германских и японских ультразвуковых центров.

COMPROFE существует с 2003 года и выпускает 16 серий станков, общий объём производства превышает 1 700 единиц в год. Конкретно серия UHT насчитывает четыре модернизации — каждая новая версия получала более мощный шпиндель и расширение таблицы инструментов. Благодаря масштабу производства производитель удерживает цену расходников:

На основании опроса шести российских пользователей средняя совокупная стоимость владения, включая расходники и электроэнергию, составляет 460 ₽ на один шпиндель-час при годовой загрузке 4 000 часов. Для сравнения, час DMG MORI Ultrasonic 20 обходится в 620 ₽, а Haas UMC-500 — 510 ₽.

UHT-500 сочетает высокую точность пятиосевой механообработки и ультразвуковое снятие стружки, поэтому закрывает сразу два технологических коридора: высокопроизводительное фрезерование цветных сплавов и бережную обработку твёрдых, хрупких или композитных материалов. Его покупают заводы авиационного и энергомашиностроительного профиля, инструментальные цеха, а также научные лаборатории, где важна гибкость, но ограничен бюджет на премиальные европейские бренды.

Главные преимущества станка — стойкая геометрия, быстрое переключение режимов и умеренная стоимость сервиса — помогают предприятиям снижать себестоимость деталей, расширять перечень обрабатываемых материалов и быстрее переходить от опытного образца к серийному выпуску.