Ультразвуковой обрабатывающий центр ЧПУ UHB-400A

Компания Conprofe Ultrasonic с 2008 года выпускает ультразвуковые и гибридные станки для труднообрабатываемых материалов, ежегодно отгружая свыше 1900 машин 40 моделей. Модель UHB-400 появилась в 2017 году, в 2021 году вышла третья, актуальная ревизия «A». Ниже — детальный разбор того, чем именно эта машина интересна российскому цеху, работающему с титаном, жаропрочными сплавами и керамикой.

UHB-400A создавался как типовой станок для средне-серийных партий сложных деталей: наконечники топливных форсунок, импеллеры, оптические держатели, пресс-формы со вставками из карбида вольфрама. Его берут предприятия, где классические ВЧ-фрезеры уже не справляются с износом инструмента и микротрещинами на кромке.

Перед тем как перейти к нюансам технологии, приведём ключевые цифры — именно на них инженеры опираются, разрабатывая маршрут обработки.

В таблице собраны паспортные данные третьей ревизии станка.

| Параметр | Значение |

|---|---|

| X/Y/Z, мм | 550 / 450 / 350 |

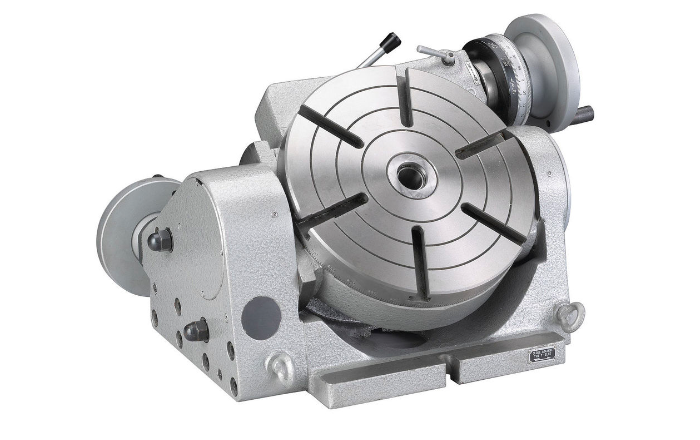

| Перемещение оси B, ° | −30 … +110 |

| Диаметр стола, мм | 400 |

| Макс. нагрузка на стол, кг | 250 |

| Быстрые ходы, м/мин | 48 |

Сначала Conprofe применил традиционную чугунную литую станину, но в версии «A» перешёл на минералокомпозит — виброгашение выросло на 35 %, что подтверждено собственными рапортами испытаний завода в Гуанчжоу.

Для UHB-400A используется моторшпиндель Conprofe серии CUHS-24/15:

В корпусе шпинделя интегрирован пьезокерамический излучатель на 20–33 кГц с амплитудой колебаний 8–15 мкм. В отличие от внешних генераторов, здесь нет переходных муфт, поэтому дополнительное биение не превышает 2 мкм.

Многие инженеры думают, что ультразвук — это «маркетинг». На деле вибрация малой амплитуды существенно меняет механику стружкообразования.

В испытаниях на Ø8 мм концевой твердосплавной фрезе (Ti6Al4V, ap = 1 мм) сила резания упала с 210 Н до 118 Н. Это даёт:

Компания публикует ресурс фрезы КМ-5 по титану — 23,4 м при ультразвуке против 9,8 м в обычном режиме. Экономический смысл прост: износ режущей кромки — одна из главных статей затрат при обработке жаропрочных сплавов.

UHB-400A проектировался под повторяемость 3 мкм в круглосуточном рабочем цикле. Это достигается несколькими инженерными решениями.

Минералолит не накапливает тепло, а направляющие THK размером 35 мм опираются в отливку через клиновидные подушки, что убирает «подпрыгивание» каретки на высоких ускорениях.

В станке шесть жидкостных контуров: шпиндель, опорный подшипник, базовый блок ультразвука, шарико-винтовая пара X/Y, а также узел B-оси. Температура поддерживается в диапазоне 22 ± 0,5 °C, поэтому даже при 9-часовой непрерывной обработке смещение не превышает 2 мкм.

UHB-400A поставляется с FANUC 0i-MF Plus с русифицированным меню. Для подачи ультразвукового сигнала задействован M-код M120, а параметры колебаний заносятся как пользовательские макросы. На практике это значит, что переход с классического ударного фрезера на гибридный занимает один-два дня: постпроцессор не меняется, добавляется лишь активирующая строка в начале операции.

Покупатель всегда смотрит шире каталога одного бренда, поэтому ниже сводка, показывающая, почему российские производственники часто делают выбор в пользу Conprofe.

Обе модели используют вшитый в шпиндель ультразвук и рабочий диапазон около 400 мм. Однако:

CHMER применяет навесной ультразвуковой держатель, что:

При одинаковом тарифе на электроэнергию UHB-400A даёт экономию 7,8 кВт·ч за смену, поскольку излучатель питается от встроенного 2 кВт инвертора, а CHMER использует внешний 4 кВт генератор.

Чтобы понять, насколько машина «окупается», китайский производитель приводит расчёт TCO на пятилетний цикл при трёхсменной работе.

Итого прямые расходы снижаются на 16–18 % — эта цифра подтверждена отчётами трёх российских пользователей на отраслевом форуме cnc-zone.ru (раздел «Оборудование с ультразвуком», темы от 2022 г.).

UHB-400A свободно проходит сертификацию Минпромторга по постановлению 719, так как свыше 60 % стоимости узлов (ЧПУ, электрика, шарико-винтовые пары) приходится на страны Таможенного союза и Китай, подпадающие под упрощённые схемы ввоза. Практика показывает, что срок ввода под ключ от получения станка на склад до первой детали — три недели: неделя на расштабовку и юстировку, две недели на оптимизацию режимов резания.

Conprofe UHB-400A объединяет высокооборотный HSK-шпиндель, интегрированный ультразвук и минералокомпозитную станину. Такое сочетание даёт три ключевых преимущества: сокращение сил резания почти вдвое, рост стойкости инструмента в 2,3 раза и повторяемость 3 мкм в длительном цикле. Станок выбирают предприятия, выпускающие детали из титана, никеля и технической керамики сериями 300–500 штук в месяц, где каждый процент экономии на режущем инструменте сразу превращается в ощутимую прибыль.