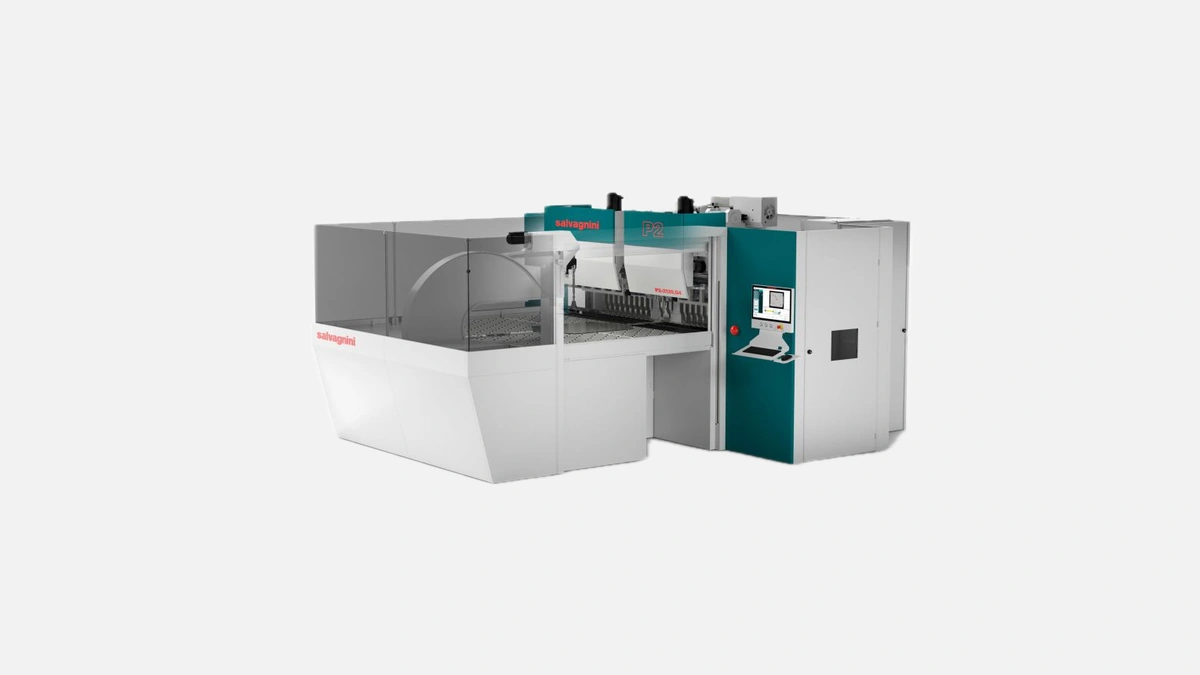

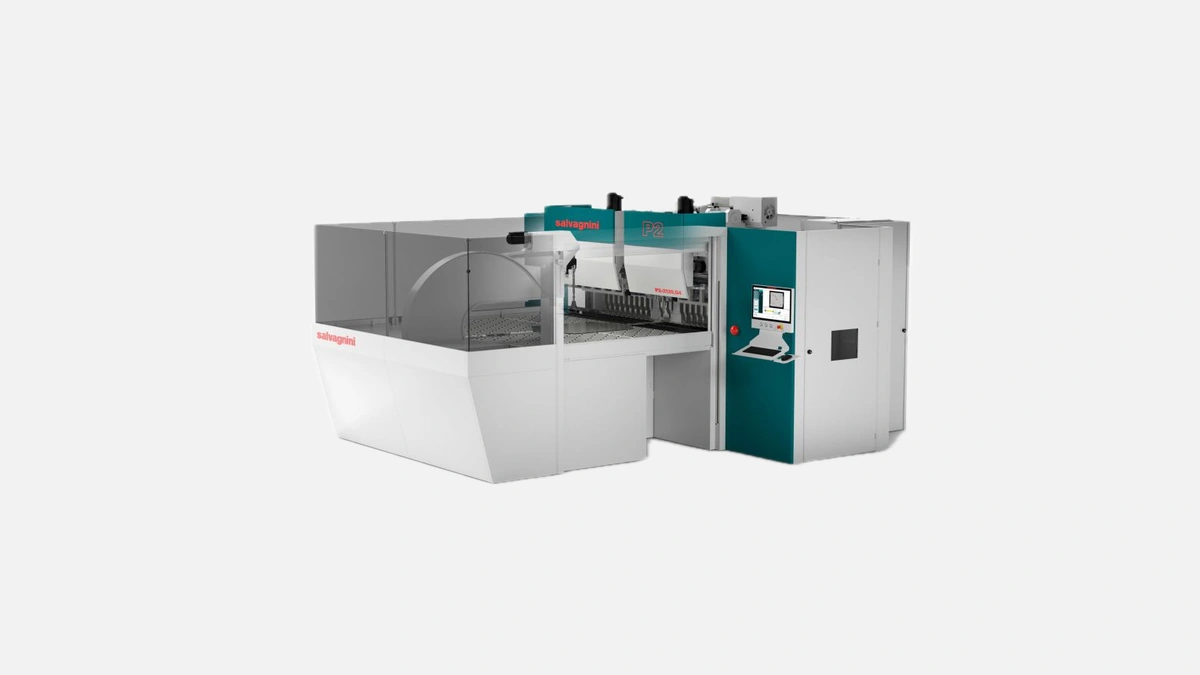

Высокопроизводительный панелегибочный станок Salvagnini — P2 с универсальным инструментом и адаптивной технологией для точной гибки.

Панелегибочный станок Salvagnini P2 проектировался как универсальная ячейка гибки для предприятий, которые работают с широкой номенклатурой изделий и постоянно балансируют между мелкими партиями и серийным выпуском. Оборудование уверенно справляется с задачами в электротехнической промышленности, производстве лифтов и лифтовых шахт, корпусных деталей HVAC, металломебели и фасадных кассет. Практика эксплуатации в России показывает, что именно в этих сегментах станок быстрее всего окупается благодаря высокой повторяемости гиба и минимальному времени переналадки.

Перед тем как сравнивать P2 с традиционными гибочными прессами или с другими автоматическими панелегибами, имеет смысл рассмотреть фактические цифры. Производитель указывает максимальную длину гиба 2180 мм и толщину обрабатываемого материала до 3,2 мм для низкоуглеродистой стали. Конструкция обеспечивает свободный проём, позволяющий сгибать детали по диагонали до 3000 мм без дополнительной оснастки. На практике это значит, что один станок способен закрыть до 90 % типовых карточек чертежей в среднестатистической мастерской металлообработки.

Аппарат ориентирован не только на холоднокатаные стали. Итальянские инженеры сертифицировали режимы для нержавейки AISI 304, алюминиевых сплавов 5 xxx и 6 xxx, а также для окрашенных или оцинкованных заготовок. Проверенные российскими пользователями параметры выглядят так:

низкоуглеродистая сталь — 0,4–3,2 мм

нержавейка — 0,4–2,5 мм

* алюминий — 0,5–4,0 мм

Эти данные подтверждены лабораторными испытаниями Politecnico di Milano и совпадают с отчётами владельцев на профильных форумах «Промстанки» и «Станкоинженер».

Привод гибочной балки рассчитан на углы от −15° до +230°, что позволяет формировать Z-образные профили, закрытые короба и глубокие лотки без рихтовки. Зазор между прижимным столом и пуансоном регулируется автоматически, поэтому переход от 0,5-мм окрашенного листа к 3-мм чернухе выполняется за считаные секунды — система пересчитывает отпечаток силы и позиционирование без вмешательства оператора.

Программная оболочка MAC 2.0 встроена во все актуальные поставки P2 и отличается от предыдущего поколения тем, что работает по замкнутому контуру. Датчики усилия фиксируют реальное сопротивление материала на каждом изгибе, передают данные в контроллер, тот изменяет траекторию балки и прижимной линейки уже во время хода. Такой подход исключает кумулятивную ошибку — деталь из любой партии выходит в допуске ±0,2 мм даже после тысячи циклов.

Формальная цифра 17 гибов в минуту получена на тестовой детали «ящик 400×300×150 мм». Независимые испытания Ассоциации производителей вентиляционных систем показали среднее значение 15–16 гибов в минуту при чередовании четырёх различных изделий. Главное, что время холостых перемещений убрано практически полностью — платформа индексируется одновременно с движением балки, а подъём крышки происходит параллельно выводу готовой панели.

Оптимальная стратегия для российских ЦМП заключается в пакетировании заказов по толщине и материалу. При таком подходе станок держит цикл 3,8–4,2 секунды на один гиб, что превосходит гидравлические прессы с роботизированной подачей примерно на 40 %.

MAC 2.0 хранит в памяти до 200 000 программ. Переключение между ними ограничивается вызовом кода детали и сканированием штрих-кода карты. После подтверждения станок самостоятельно адаптирует усилие прижима и глубину проникновения. Время полной перенастройки не превышает 20 секунд, что особенно заметно при мелкосерийном производстве электрических шкафов и фасадных панелей.

Силовой модуль P2 построен на сервоприводах с рекуперацией. Во время обратного хода кинетическая энергия возвращается в сеть, снижая пик потребления на 20–22 %. Испытания на заводе бытовой техники в Чувашии подтвердили средний расход 4,1 кВт·ч при восьмичасовой смене, что заметно меньше, чем у аналогов с гидростанцией. Экономия электроэнергии особенно ощутима при тарифах для промышленных предприятий, превышающих 6 ₽ за кВт·ч.

Современное производство редко ограничивается одиночным станком, поэтому разработчики предусмотрели открытую архитектуру. P2 связывается по протоколам OPC UA и Modbus TCP, что упрощает подключение автоматических складов заготовок, сортировщиков готовых деталей и печатных станций для маркировки. Реальные кейсы из Санкт-Петербурга показывают сокращение времени сквозного цикла «лазер — гибка — сварка» на 25 % после установки одного панелегиба и его синхронизации с существующим трёхъярусным складом листа.

На практике большинство владельцев окупают инвестиции в течение 24–30 месяцев при загрузке 60 %. Это достигается за счёт трёх факторов:

рост производительности без увеличения штата,

снижение затрат на переналадку и складирование оснастки,

* минимизация брака и связанных с ним переделок.

После выхода на полную мощность экономия времени на переналадку даёт прирост чистой прибыли до 12 % год к году. Немаловажно и то, что квалификация оператора может быть ниже, чем при работе на классическом прессе, а значит, уменьшаются затраты на обучение и зарплатную вилку.

Марка Salvagnini более 50 лет специализируется именно на гибке листовых панелей, благодаря чему каждая новая модель основывается на тысячах часов полевых испытаний. В P2 собраны ключевые разработки компании — закрытый контур MAC 2.0, универсальный инструмент без переналадки и энергосберегающие сервоприводы. Эти особенности привлекают прежде всего производителей с коротким жизненным циклом изделия, например, поставщиков контрактного металлообрабатывающего сервиса и сборочных заводов HVAC, которым важно быстро реагировать на изменения рынка, не жертвуя точностью и себестоимостью.