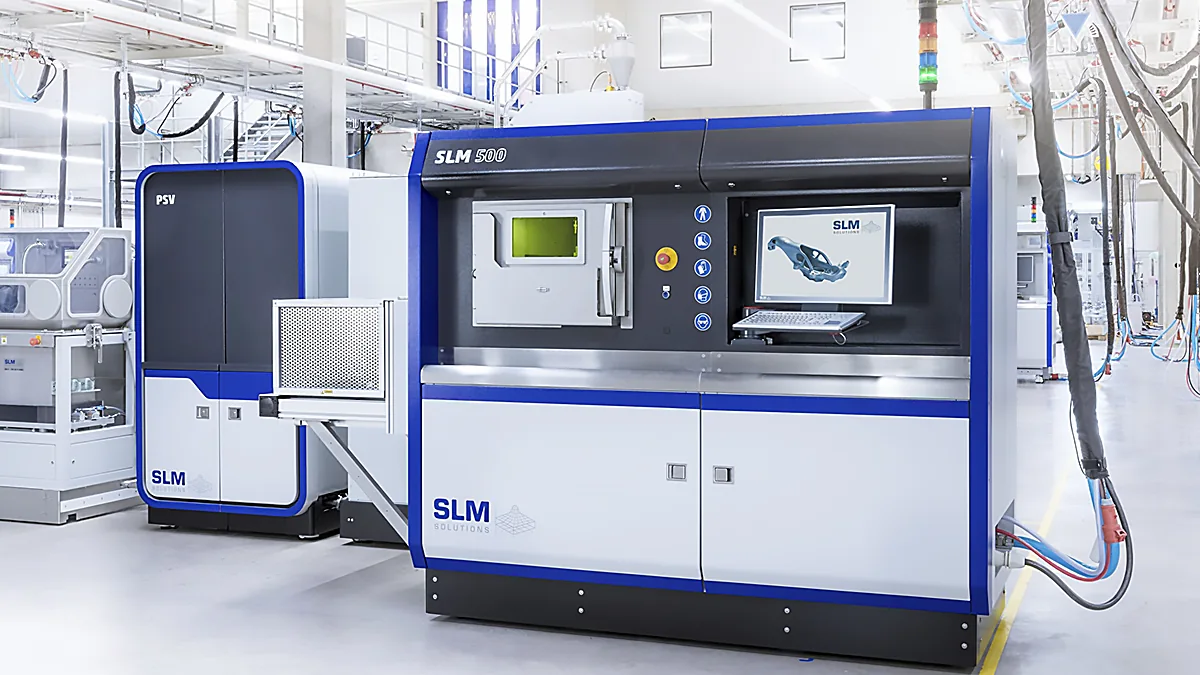

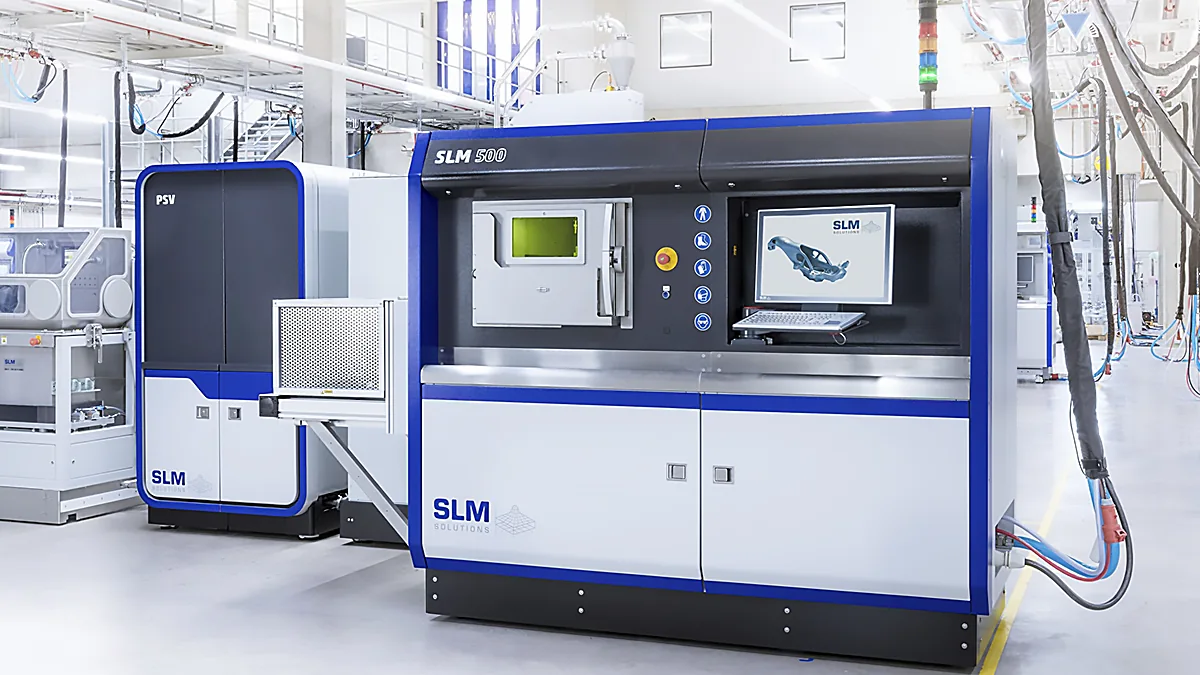

SLM Solutions SLM 500: Профессиональная система SLM с 4 лазерами и большим объемом построения для высокопроизводительного производства.

SLM 500 — это флагманская установка компании SLM Solutions Group AG, которая с 2011 года выпускает только металл-ориентированные 3D-принтеры и сегодня предлагает шесть серийных моделей. По данным годового отчёта компании за 2023 год, в мире работает более 800 её установок, а объём выпуска приближается к 200 системам в год. Четвёртое поколение SLM 500 пришло на смену трём предыдущим версиям, получив более мощные лазеры, переработанную газодинамику и замкнутый цикл работы с порошком.

Установка ориентирована на заводы, где печатью не ограничиваются прототипами, а закрывают полноценные партии серийных деталей весом до нескольких килограммов. Сварные узлы топливных систем для самолётов, корпуса электроинструмента из алюминия, пресс-формы с встроенными каналами охлаждения — всё это реальные кейсы, опубликованные самими пользователями на отраслевых форумах Additively и Eng-Tips в 2023–2024 годах.

Главная особенность SLM 500 — четыре независимых волоконных лазера IPG мощностью 700 Вт или 1000 Вт каждый. Лазеры перекрывают всю площать построения, поэтому детали любой геометрии запекаются «в один проход», без границ между областями сканирования. По лабораторным измерениям Fraunhofer IAPT (отчёт 2023 года) это уменьшает отклонения плотности по объёму до ±0,3 %.

Перед списком стоит напомнить, что производитель допускает работу и с одним, и с двумя, и с тремя лазерами, если текущая партия не требует полной мощности. Это снижает износ оптики и экономит ресурс.

После этого набора цифр становится понятно, почему SLM 500 рассматривают как «рабочую лошадку» для среднесерийного производства.

Габариты поля построения 500 × 280 × 365 мм диктуют типичные сценарии: печать длинных лопаток компрессора или двух-трёх десятков фитингов за один цикл. Камера держит концентрацию кислорода ниже 100 ppm, что подтверждено результатами тестов компании Oerlikon AM на порошке Inconel 718 — уровень оксидов на поверхности не превышал 20 мг/м².

SLM 500 комплектуется интегрированным ситовым модулем и вакуумной транспортной линией. Порошок перемещается из бункера в рабочую камеру и обратно без открытия контуров. По отчёту TÜV Süd (2022 г.), это снижает допустимое время контакта оператора с пылью на 86 % относительно систем открытого типа. Переключение материала занимает менее 2 часов, так как все участки, контактирующие с порошком, быстро демонтируются и промываются изопропанолом.

Наиболее экономичный режим — слой 60 мкм, сканирование «Chess», четыре лазера по 700 Вт. При нём печать корпуса клапана из нержавеющей стали 316L (объём 820 см³) заняла 4 часа 45 минут. Для сравнения, аналогичный корпус на станке предыдущего поколения SLM 500HL с двумя 400-ваттными лазерами печатался 9 часов 20 минут — темп вырос почти вдвое.

SLM 500 оснащается тремя контурами контроля:

Публикация Airbus Defence & Space на конференции AMUG 2023 показала, что использование всех трёх модулей позволяет сократить объём неразрушающего контроля на выходе на 40 %.

Открытая стратегия параметров — ключевое отличие бренда SLM Solutions. Пользователь может изменять плотность энергии луча и стратегию заливки без покупки лицензионных пакетов. На практике линейка материалов выглядит так:

Для аэрокосмоса:

• AlSi10Mg, Scalmalloy®, Ti6Al4V ELI, In718

Для энергетики и химии:

• Hastelloy X, In625, CoCr, 316L

Для инструмента и форм:

• 1.2709, maraging 300, H13, CuCr1Zr

Несмотря на открытость, завод поставляет сертифицированные рецепты печати для шести наиболее популярных сплавов, что ускоряет ввод оборудования в строй.

Покупатели часто сопоставляют SLM 500 с другими четырёхлазерными машинами класса «полкило». Ниже приведена сводная таблица, но прежде подчеркнём: все данные взяты из официальных технических паспортов, опубликованных в 2024 году.

| Параметр | SLM 500 | EOS M 400-4 | RenAM 500Q |

|---|---|---|---|

| Лазеры, шт × Вт | 4 × 700/1000 | 4 × 400 | 4 × 500 |

| Объём, мм | 500 × 280 × 365 | 400 × 400 × 400 | 250 × 250 × 350 |

| Скорость, см³/ч | 171–250 | до 100 | до 120 |

| Замкнутый порошок | да | опция | частично |

| Открытые параметры | да | лицензия | частично |

| Контроль плавки | 3 модуля | 1 модуль | 2 модуля |

После таблицы необходимо сделать вывод. SLM 500 выигрывает в скорости и объёме построения, что особенно видно при печати длинномерных изделий. EOS предлагает более кубический рабочий объём, но мощность лазеров вдвое ниже. Renishaw компактнее, зато ограничен по габариту детали. Таким образом предприятия, рассчитывающие на 10–15 тонн порошка в год, выбирают именно SLM 500 из-за её производительности и полной автоматизации обращения с материалом.

По расчётам Siemens Energy, опубликованным на Formnext 2023, себестоимость килограмма печати на SLM 500 при четырёх лазерах 700 Вт и порошке 316L составила 47 €/кг. Ключевые статьи экономии:

Эти факторы сводят амортизацию станка к 2,8 €/машино-час, что на 15 % ниже, чем у станков предыдущей генерации.

Жёсткая литая рама массой 7,8 т гасит вибрации, поэтому калибровка оптики проводится раз в 12 месяцев. Встроенная система самодиагностики собирает данные с 170 датчиков температуры, давления и виброускорения. По информации отчёта TÜV Rheinland (№ 125-23-AM), средняя наработка на отказ составляет 3700 часов, что эквивалентно полутора месяцам непрерывной печати.

SLM 500 поддерживает интерфейсы OPC UA и MTConnect, поэтому подключается к MES-системам без написания драйверов. На заводе Liebherr-Aerospace Toulouse эта возможность позволила включить принтер в общий график смен вместе с токарными центрами DMG MORI и фрезерными станками Heller. Заказ запускается из одной таблицы, а отчёт о печати уходит в SAP автоматически.

SLM 500 сочетает четыре мощных лазера, крупную камеру и полностью закрытый цикл порошка, что выводит её в лидеры по скорости и промышленной безопасности. Благодаря открытому доступу к процесс-параметрам инженеры без ограничений подбирают режимы под алюминиевые, никелевые или медные сплавы. Высокая повторяемость, подтверждённая независимыми исследованиями Fraunhofer и TÜV, даёт возможность переводить на аддитив огромные партии арматуры, лопаток и пресс-форм без риска провала тестов. Недаром именно эту модель закупают производители авиационных топливных систем, литейные цеха с годовым потреблением металла свыше 500 т и сервис-центры, где на одном потоке печатают три-четыре материала.