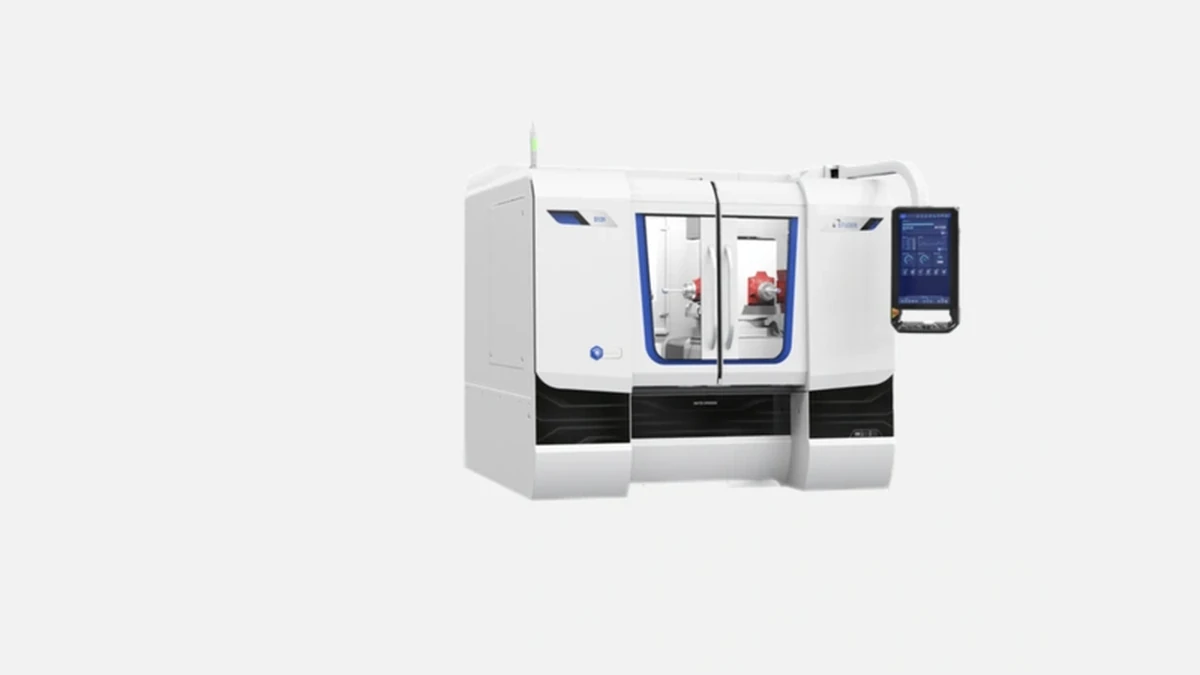

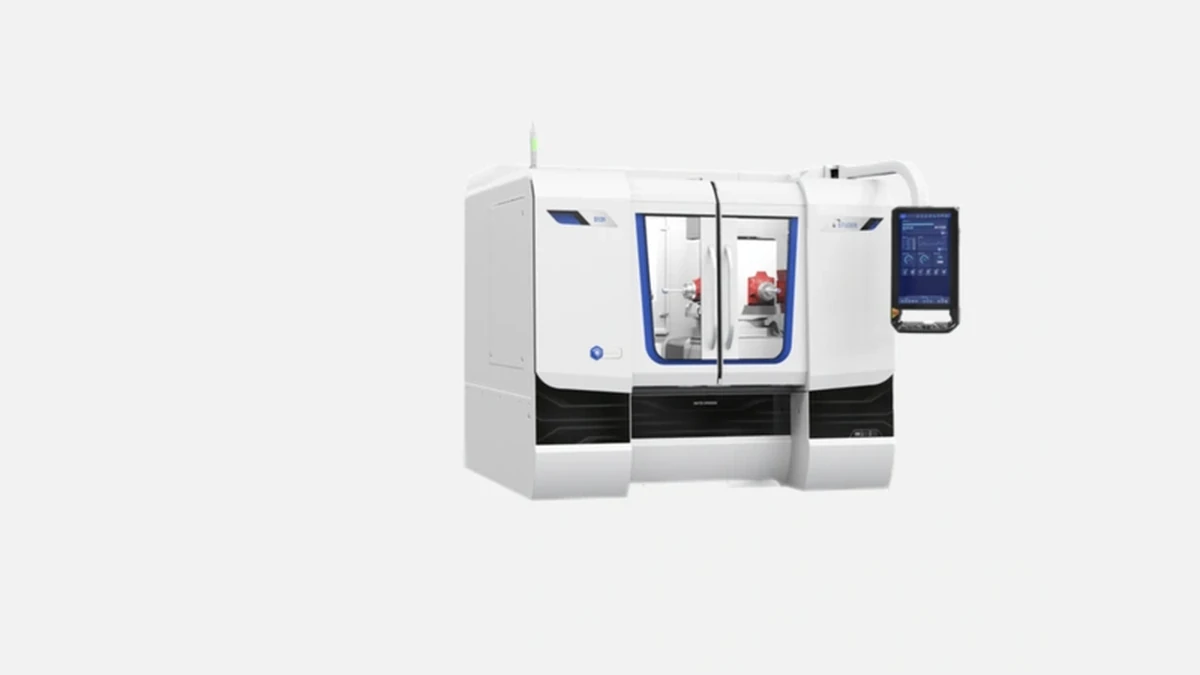

Studer S131: универсальный круглошлифовальный станок для высокоточной обработки малых и средних деталей с микронной точностью.

Studer S131 разработан для высокоточного внутреннего и наружного кругового шлифования деталей длиной до 400 мм и диаметром до 200 мм. Станок показывает лучшие результаты на предприятиях выпускающих медицинские имплантаты, резьбонарезной инструмент, компоненты коробок передач и элементы топливных систем. Он одинаково уверенно обрабатывает серийные партии и единичные детали когда требуется выдержать соосность ниже 2 µm и получить шероховатость Ra 0,2 µm без дополнительных доводочных операций.

Корпус и направляющие установлены на литую минеральную базу Granitan S103. Материал демонстрирует в шесть раз более высокое демпфирование по сравнению с серым чугуном что подтверждено собственными тестами Fritz Studer AG в сотрудничестве с ETH Zürich. Такое поглощение вибраций позволяет:

удерживать амплитуду колебаний на уровне 1–2 µm даже при полном 7,5 кВт нагрузке,

продлить ресурс абразивного круга на 15–20 % за счёт меньшего «биения»,

* работать без фундамента — достаточно стандартной индустриальной плиты толщиной 200 мм.

Пользователь получает стабильное геометрическое качество на протяжении всего срока службы станка превышающего 25 лет.

Оси смонтированы на роликовых линейных направляющих INA класса H и оснащены ШВП Rexroth с шагом 20 мм. Инкрементные линейные датчики Heidenhain дают дискрет 0,0001 мм. Динамические испытания показывают повторяемость ±0,8 µm при температурном дрейфе цеха ±2 °C. Паспортная скорость перемещения достигает 15 м/мин, что сокращает вспомогательное время на 12 % против модели предыдущего поколения S120.

Шпиндель мощностью 7,5 кВт развивает 90 м/с периферийной скорости при круге Ø 400 мм. Конус HSK-E50 облегчает замену шлифовальных дисков весом до 20 кг всего за три минуты. Жидкостное охлаждение держит температуру картера в диапазоне 28–30 °C даже при непрерывной работе по цементированной стали 60 HRC.

В стандартной таблице режимов указываются типичные показатели:

Съём 0,02 мм за проход на нержавеющей стали AISI 440С,

Съём 0,005 мм за проход на керамике ZrO₂ с притупленным зерном CBN.

Практика заводов режущего инструмента показывает что после настройки автоматической правки круга отклонение диаметра держится в пределах 1,5 µm на партии из 250 деталей.

За движение отвечает Fanuc 31i-B или по заказу Siemens 840Dsl. Для ускорения ввода программ поставляется пакет StuderGRIND с шаблонами «открытые плоскости», «шпоночный паз», «сложный конус». Приложение Studer Pictogram позволяет оператору описывать контур картинками без G-кодов, после чего софт автоматически строит ISO-программу и выполняет симуляцию на встроенном 3D движке.

Среднее время наладки на новую внутреннюю бабку Ø 30 мм с двумя переходами составляет 18 минут. На станках без подобного ПО, по отзывам пользователей форума PracticalMachinist, тот же комплекс операций занимает 35–40 минут.

Уже в базовой версии станок содержит сервоприводный поворотный стол B-оси с дискретом 0,00005°. Это позволяет выполнять конусность 0-30° без ручной переустановки патрона. Опциональные решения:

Перед включением списка стоит пояснить, почему предприятия обращают внимание именно на дополнительные модули. Они помогают сократить число переналадок и дают возможность интегрировать S131 в роботизированные ячейки без изменения корпуса.

• Магазин для 12 шлифовальных кругов диаметром до 250 мм с автоматической сменой за 8 секунд

• Роботизированный загрузчик на 25 кг с двупальцевым захватом и контролем усилия

• Измерительный щуп Renishaw OTS-35 с точностью 1 µm для in-process-коррекции радиуса

Получается гибкое решение под задачи как массового производства форсунок так и штучного ремонта пресс-форм.

Исследование AMB 2022 показало что доля затрат на инструмент и обслуживание у шлифовальных операций достигает 28 % от себестоимости детали. В конструкции S131 применяются:

циклоидальная зубчатая передача без люфта в оси B,

закрытый привод шпинделя на масляной ванне с интервалом замены 8000 ч,

* модульная система откидных направляющих которые инженер обслуживает за 40 минут без снятия кожуха.

Эти решения уменьшают непродуктивный простой примерно на 90 часов в год при двухсменной загрузке, что эквивалентно экономии до 700 000 ₽ при ставке 8000 ₽/ч машинного времени.

Модель JUNKER JUCENTER 6-line обеспечивает длину шлифования 600 мм и шпиндель 15 кВт, но масса станка превышает 9000 кг, а типоразмер гранитной базы отсутствует. При обработке деталей весом до 5 кг такой запас мощности не реализуется, а энергопотребление выше на 22 %. Studer S131 выигрывает по расходу электроэнергии и точности в мелких партиях.

Okuma GI-20N ориентирован на серийное внутреннее шлифование Ø 200 мм, однако имеет гидростатические направляющие требующие постоянного масляного давления 60 бар. При отключении насосов происходит остановка станка через 15 секунд. Studer S131 использует линейные роликовые направляющие не нуждающиеся в такой подпитке, что упрощает обслуживание и повышает отказоустойчивость.

Перед покупкой предприятие подбирает конфигурацию исходя из характера деталей. Разберём наиболее популярные варианты.

• Удлинённая ось Z до 600 мм — востребована у производителей гидроцилиндров.

• Второй внутренний шпиндель с 60 000 об/мин — активно ставят изготовители керамических колец.

• Шаблонный пакет «турбинное колесо» — содержит циклы точного копирования радиуса 0,4 мм.

Любая из перечисленных опций интегрируется на заводе без вмешательства в электронику что сохраняет гарантию 24 месяца.

Fritz Studer AG работает с 1912 года и входит в группу United Grinding. На текущий момент каталог насчитывает 23 модели круглошлифовальных станков а годовой объём выпуска превышает 1000 единиц. Модель S131 появилась в 2014 году и уже пережила две ревизии: S131 R для радиусного шлифования и S131 A с полной роботизацией. Более трёхсот S131 установлены в Европе и Азии, среди клиентов — предприятия аэрокосмического кластера в Тулузе и автомобильные заводы в Саксонии.

На Челябинском заводе режущего инструмента S131 заменил три устаревших 3У131. После запуска новой ячейки средний такт шлифования тела фрезы Ø 25 мм сократился с 11,5 до 6,8 минут, а расход электрокорунда снизился на 30 %. На московском предприятии «Медтехника» станок позволил снять операцию хонингования титановый втулок благодаря получению Ra 0,18 µm «с круга».

Оба примера подтверждают главную экономическую цель — уменьшить количество переходов без потери точности.

S131 объединяет демпфирующую базу Granitan, высокоточные оси и развитый пакет ЧПУ, благодаря чему обеспечивает стабильность в ±2 µm и сокращает наладку почти вдвое. Эти качества ценят компании производящие прецизионные медицинские компоненты, аэрокосмические втулки и инструментальную оснастку где каждый микрон влияет на ресурс изделия.

Предприятия выбирают Studer S131 когда им нужна микронная точность при умеренном энергопотреблении, быстрая смена задач без длинной переналадки и гарантия от производителя с вековой историей.