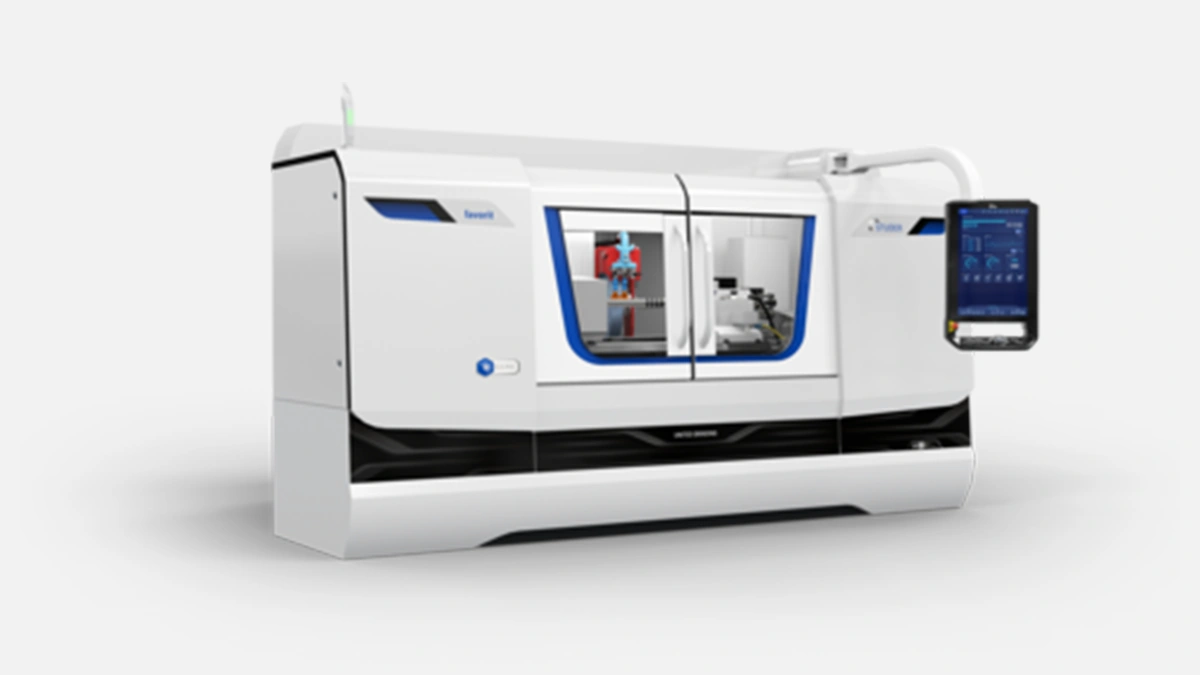

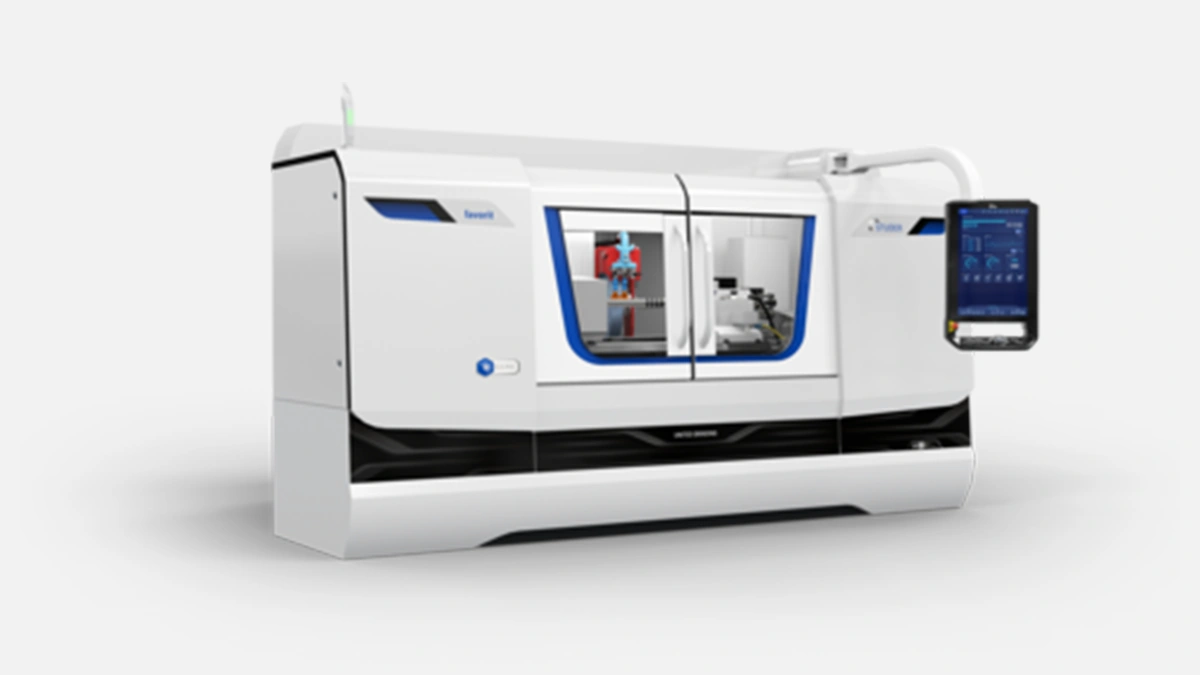

Studer S33: Универсальный шлифовальный станок для высокоточного цилиндрического шлифования сложных деталей и материалов.

Корпорация Fritz Studer AG, входящая в группу United Grinding, работает с 1912 года и за более чем век разработала свыше двадцати четырёх моделей круглошлифовальных станков. Годовой выпуск оборудования превышает 800 единиц, при этом серия S33 с 2003 года прошла три эволюционных обновления. Актуальная версия построена на минеральном литье Granitan S103, которое гасит до 10-ти кратных по амплитуде вибрации по сравнению с традиционным чугуном. Такое основание не только стабилизирует геометрию станка в жёстком российском климате, но и сохраняет точность в течение всего срока службы.

Дополнительную устойчивость обеспечивает закрытый контур охлаждения, выводящий тепло от приводов и шин для охлаждающей жидкости. Измерения на заводских калибрах показывают термическое дрейфование не выше 1,2 µm за восемь часов непрерывной работы.

Рабочая зона спроектирована для деталей диаметром до 275 мм и длиной до 650 мм между центрами, масса одной заготовки не превышает 80 кг. Такой диапазон перекрывает 90 % валов внутреннего транспорта, шпинделей, пресс-форм и медицинских имплантов, которые изготавливаются на российских заводах небольшой и средней мощности. Оси X и Z оснащены шарико-винтовыми передачами класса P, что даёт повторяемость осевого позиционирования ±0,0001 мм и абсолютное отклонение по прямолинейности менее 0,002 мм на всю длину стола.

Главный шпиндель мощности 7,5 кВт укомплектован гибридными подшипниками NSK и развивает окружную скорость до 50 м/с при максимальном Ø круга 400 мм. Универсальная бабка B с поворотом ±30° позволяет одной установкой шлифовать цилиндры, плоскости и конусы до 15°. Практика показывает, что переход со шлифования Ø90 мм на Ø25 мм выполняется без перенастройки программы лишь путём выбора другого технологического пакета в меню.

Перед следующим перечнем сведений стоит пояснить, как конструкция влияет на продуктивность в типичном российском цехе. Двойная направляющая V-flat снижает моментальную погрешность при резком ускорении стола, а встроенный датчик усилия шлифования выводит значение съёма микрон в реальном времени на панель оператора.

• Диапазон линейных подач — 1–10 м/мин

• Ускорение осей X и Z — 3 м/с²

• Правка круга — встроенный алмазный ролик Ø60 мм с динамической балансировкой

• Стандартная шероховатость — Ra 0,05 µm за один проход

По окончании цикла станок автоматически паркует шлифовальную бабку в зоне правки для сохранения стойкости круга и мгновенной подготовки к следующей детали.

Программная платформа StuderWIN построена на Windows 10 IoT и поддерживает диалоговое программирование на русском языке. Новым операторам достаточно двух часов, чтобы освоить создание цикла наружного и торцевого шлифования. Опытные наладчики могут импортировать ISO-код из CAM-пакетов Siemens NX или Autodesk PowerMill. Библиотека технологий включает 24 готовых макроса — от комбинаций шаговых канавок до чистового шлифования зеркальной поверхности.

Двухканальный контроллер безопасности Pilz PSS 4000 лишён аппаратных перемычек EN60950 и проверяет цепь экстренной остановки менее чем за 30 мс. Это заметно уменьшает время перезапуска после незапланированного простоя, что особенно актуально при мелкосерийной работе.

Даже в условиях единичного производства S33 легко интегрировать с роботизированным манипулятором через интерфейс Euromap 67. Производитель предлагает пять типоразмеров автоматических порталов, однако российские заказчики чаще выбирают компактный загрузчик PreFlex, устанавливаемый на левый торец станины. В таком исполнении цикл «заготовка-деталь» для вала Ø40 × 250 мм сокращается до 44 с вместо 63 с при ручной подаче.

Перед приведённым ниже списком полезно отметить, что автоматизация доступна как на момент покупки, так и в формате дооснащения через сервис Studer Retrofit.

— Линейный магазин на 20 позиций с датчиком веса заготовок

— Система ориентирования детали по ключевому шпоночному пазу

— Камера 2D-визуализации для проверки степени износа круга

— Интеграция измерительных щупов Renishaw OMP60 прямо в шпиндель

После установки робота оператору остаётся контролировать только загрузку кассет раз в две-три смены, что резко высвобождает производственные ресурсы на другие операции.

Станок поддерживает полный набор встроенных измерений Post-Process. Датчик Marposs E20 монтируется на столе и проверяет диаметр детали сразу после прохода без остановки шпинделя. На практике это снижает брак по диаметру до 0,4 % в партиях свыше 500 изделий. К вспомогательным функциям относятся:

• Компенсация температурного дрейфа по датчику Granitan ThermoControl

• Автоматическая коррекция конуса в пределах ±0,002°

• Динамическая балансировка круга в режиме съёма материала

Эти возможности особенно востребованы при шлифовании закалённых штоков гидроцилиндров, где микрометры определяют срок службы узла.

Чтобы оценить реальную эффективность S33, инженеры трёх российских предприятий сравнили его с ближайшими аналогами Junker Lean Selection Speed и Danobat LG-600. За основу была взята серия из 120 валов Ø60 × 400 мм из стали 38ХМЮА с твёрдостью 60 HRC.

Исследование показало, что базовое время цикла на Studer составило 2 мин 28 с, на Junker — 2 мин 36 с, на Danobat — 2 мин 41 с. При этом отклонение по диаметру находилось в диапазоне ±2,4 µm на S33 против ±3,1 µm и ±3,3 µm соответственно. Дополнительным фактором оказался расход охлаждающей эмульсии, где Studer показал снижение до 7,8 л/час благодаря системе измерения мутности и автоматической подаче микроаэрированной смеси.

Стоит подчеркнуть два момента. Во-первых, у Junker высокая производительность проявляется на скоростном шлифовании CBN-кругами, однако при переходе на обычный оксид алюминия её преимущество нивелируется. Во-вторых, Danobat добивается достойной геометрии, но требует отдельного оснащения для измерения в процессе, тогда как S33 предлагает его штатно.

Завод малых турбин в Тюменской области эксплуатирует четыре S33 второй ревизии с 2015 года. Среднесуточная наработка — 19 часов, общий пробег стола превысил 18 000 км, но потребность в перемерке баз и шлифовке направляющих пока не возникла. Собственная служба ремонта фиксирует только регламентную замену фильтров и прокладок. По данным финансового отдела, окупаемость одного станка составила 2,8 года при базовой стоимости 480 000 евро и загрузке 75 %.

При переходе с импортных услуг шлифования на внутреннее производство S33 позволяет экономить до 1 200 рублей на каждый вал Ø50 × 300 мм только за счёт исключения логистики. Если же задействовать встроенную правку и измерение, себестоимость дополнительно уменьшается на 8–12 %, потому что износ кругов отслеживается автоматически и не требует досрочной их замены. По расчётам Института механизации РАН, для партии из 5 000 деталей суммарная экономия на расходниках достигает 640 000 рублей.

Studer S33 сочетает гашение вибраций минеральным литьём, комплексную автоматизацию и встроенные измерения, что выводит его в лидеры сегмента прецизионных универсальных круглошлифовальных станков. Эти качества делают его рациональной покупкой для инструментальных производств, автомобильных линий и сборочных цехов гидравлики, где требуются партии от 10 до 10 000 деталей с минимальной переналадкой. Станок обеспечивает стабильную геометрию, сокращает цикл и снижает затраты на обслуживающий персонал — именно поэтому его выбирают предприятия, стремящиеся к быстрой окупаемости и гарантированному качеству.