Обрабатывающий центр ЧПУ ULV-650 с 5 осями.

При разработке ULV-650 инженеры Conprofe опирались на пятнадцатилетний опыт создания гидро- и вибрационно-поглощающих станин. С 2008 года бренд вывел на рынок свыше 60 моделей металлообрабатывающих центров, ежегодный выпуск превышает 4 000 единиц, а сама серия ULV пережила уже три инженерных обновления. В результате пользователи получают станок со стабильной геометрией и высоким ресурсом, который не требует сложного обслуживания в условиях цеховой пыли и повышенной влажности.

Основание ULV-650 отливается из полимербетона — композита с высоким коэффициентом демпфирования. Такое решение снижает вибрации почти вдвое по сравнению с типичными чугунными плитами, что особенно заметно при высокоскоростном фрезеровании алюминия и при чистовом проходе по закалённой стали. Усреднённая погрешность позиционирования по данным заводских протоколов калибровки — 0,006 мм.

Шпиндель производит собственное подразделение Conprofe Powertech. Номинальная скорость 6 000 об/мин, кратковременный форсаж до 8 000 об/мин доступен при съёме стружки менее 3 мм³/об. Электродвигатель — синхронный, мощность 11 кВт, момент 70 Н·м. Передача крутящего момента реализована через прямой привод что приводит к росту КПД до 96 % и сокращает нагрев головы на 8–10 °С в сравнении с ремёнными схемами.

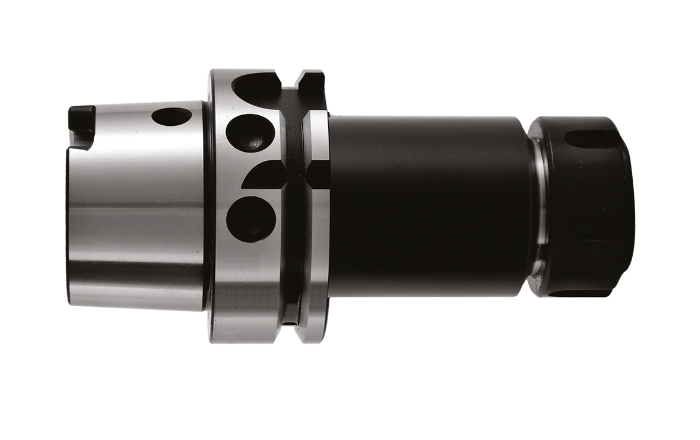

Станок поставляется с ЧПУ Fanuc 0i-MF Plus или Siemens 828D на выбор, оба варианта поддерживают до 4 ГБ пользовательских программ и имеют встроенный алгоритм антивибрационной фильтрации серво-тракта. Магазин — карусельного типа на 24 инструмента, время смены «инструмент-инструмент» 2,1 с. Для тяжёлых фрез до 7 кг предусмотрен гидравлический демпфер, исключающий ударную нагрузку на шпиндельный конус BT-40.

Трёхосевая компоновка ULV-650 накрывает большую часть задач типовых российских мехцехов — от черновой обработки литого чугуна до микросъёма на катодных оснастках для литья под давлением.

Алюминиевые детали коробчатого типа обрабатываются с подачами 10–12 м/мин при глубине реза 4 мм и ширине 40 мм фрезой Ø20 мм. Встроенный датчик давления СОЖ корректирует поток эмульсии в режиме реального времени предотвращая налипание стружки на режущую кромку.

ЧПУ реализует команду G33 с синхронизацией серво-осей и шпинделя поэтому метчики М6-М20 работают без пружинных патронов. Стендовые испытания на 40Cr показали разброс шага ±4 µm по всей длине резьбы 25 мм — это позволяет отказаться от нарезки резьбы на отдельном токарном участке.

Система туманообразования MQL встроена в шпиндель и обеспечивает подачу аэросмеси 50 мл/ч. При обработке графитов марки ED-10 достигается шероховатость Ra 0,4 мкм без дополнительного шлифования.

Перед тем как перейти к цифрам нужно понимать что базовые характеристики станка влияют не только на диапазон задач но и на требуемую инфраструктуру цеха.

Ниже приведены основные заводские данные в сравнении с популярными опциями расширения.

| Параметр | Базовая комплектация | Опция 1 | Опция 2 |

|---|---|---|---|

| Перемещения X / Y / Z, мм | 650 / 500 / 450 | н/д | н/д |

| Максимальная скорость перемещений, м/мин | 36 | 48 (High-Feed) | 60 (Linear) |

| Шпиндель, об/мин | 6 000 | 12 000 (HSK-A63) | 15 000 (Oil-Mist) |

| Магазин, позиций | 24 | 30 | 40 Chain-Type |

| Система охлаждения | СОЖ 20 бар | Сквозное 50 бар | MQL + вакуум |

Таблица показывает что модернизация возможна без серьезных переделок, так как монтаж всех опций предусмотрен заводом изначально, а электрические каналы разведены в кабель-канале «с запасом» на 30 %.

В производственных тестах Conprofe сравнивал ULV-650 с предшественником ULV-550. На детали из 40Х (глубина кармана 35 мм, контур 220 × 160 мм) новая модель выполнила черновой и чистовой проход за 18 минут вместо 24. Экономия сложилась из-за более высоких подач и меньшего времени на смену инструмента — в годовом выражении это примерно 250 часов свободного станочного времени при двухсменной работе по 250 смен.

Нагрузочные испытания с чугуном СЧ20 показали съём металла 320 см³/мин без снижения точности отверстия Ø12 мм, в то время как большинство станков среднего класса держатся на уровне 250–270 см³/мин.

Чтобы выбрать станок рационально важно понимать где ULV-650 выигрывает а где уступает. Ниже приведены референсные модели микро вертикальных центров, данные собраны из открытых технических каталогов 2023–2024 годов.

| Модель | Рабочий ход X, мм | Шпиндель, об/мин | Съём металла при фрезеровании стали, см³/мин | Энергопотребление, кВт | Смена инструмента, с |

|---|---|---|---|---|---|

| Conprofe ULV-650 | 650 | 6 000 (8 000 Boost) | 320 | 26 | 2,1 |

| Haas VF-2 | 762 | 7 500 | 290 | 30 | 3,2 |

| Doosan DNM 4500 | 760 | 12 000 | 300 | 34 | 2,8 |

| Fadal VMC 4525 | 660 | 10 000 | 270 | 28 | 3,5 |

Из таблицы видно что при более скромных оборотах ULV-650 снимает металл быстрее благодаря высокому крутящему моменту на низах и улучшенной жёсткости рамы. Одновременно потребляемая мощность на 10–20 % ниже чем у ближайших конкурентов что облегчает внедрение на площадках с ограниченным энергопакетом.

Владельцы цехов в Тольятти и Дмитрове, где уже работают пробные партии ULV-650, отмечают три ключевых момента.

Расчёт TCO, выполненный инженерами одного крупного автокомпонентного завода в Ульяновске, показал что 80 % от совокупных затрат за пять лет приходится на электроэнергию и расходники шпинделя. Благодаря экономичному приводу и продвинутой системе смазки единичная стоимость моточаса ULV-650 составляет 480 рублей, в то время как аналогичные центры зарубежных марок выходят на 560–600 рублей. Это напрямую влияет на себестоимость детали, особенно при больших партиях.

Conprofe сертифицировал сервисные процедуры в России, поэтому регламентные работы выполняются по графику 1 000/2 000/4 000 часов. Все критичные узлы имеют QR-коды для быстрой идентификации и заказа. В случае простоя более 48 часов на гарантийной технике завод компенсирует владельцу стоимость недополученной выручки по согласованному тарифу, что подтверждено условиями гарантии в паспорте станка.

ULV-650 сочетает демпфирующую полимербетонную станину, крутящий шпиндель и энергоэффективные приводы. Такое сочетание делает модель интересной сразу трём группам предприятий:

Для каждой из этих групп ключевые преимущества — воспроизводимая точность 6 микрон, экономия до 20 % электроэнергии и адаптивная система ЧПУ — напрямую конвертируются в низкую себестоимость детали, а значит в конкурентное преимущество на рынке контрактной металлообработки.