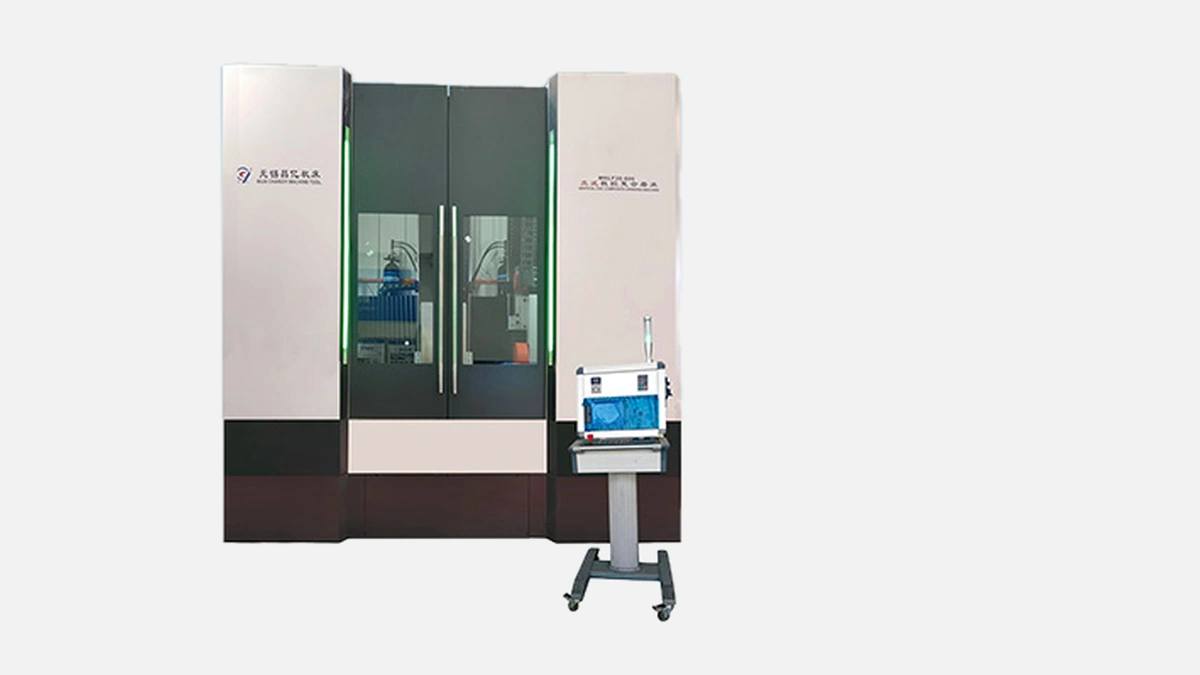

WUXI CHANGYI — MKL28: высокоточный цилиндрошлифовальный станок для обработки деталей до 1000 мм. Обеспечивает превосходное качество поверхности.

Круглошлифовальные станки предназначены для высокоточной обработки наружных и внутренних цилиндрических поверхностей вращающихся деталей. В отличие от универсальных токарных станков, которые формируют геометрию резанием, шлифование позволяет добиться шероховатости Ra 0,2 – 0,05 мкм и отклонений по диаметру не более 2 мкм даже при серийной нагрузке. Благодаря этому оборудование востребовано на предприятиях трансмиссионного машиностроения, в ремонтных мастерских, а также на линиях массового производства гидроцилиндров, шпинделей и измерительных валиков.

Инженеры подбирают круглошлифовальный станок прежде всего по жёсткости станины, термостабильности шпиндельных опор и кинематике подачи шлифкруга. Базовый набор узлов выглядит следующим образом.

• Литая станина из меёвого чугуна HT250 или FC30 гасит вибрации до 75 % при первом же колебании и не коробится при точечных тепловых ударах.

• Шпиндель шлифовального круга чаще размещается на прецизионных подшипниках P4, а у моделей премиум-класса — на гидродинамических опорах с плёночным масляным слоем 3–5 мкм, который убирает радиальное биение до 0,4 мкм.

• Револьверные бабки позволяют монтировать патрон, люнет или центры максимально близко к зоне обработки, минимизируя прогиб детали.

• Система ЧПУ, как правило Fanuc 0i-TF Plus либо Siemens Sinumerik 828D, управляет до трёх управляемых осей с разрешением 0,0001 мм, что упрощает переход с чернового съёма на чистовую правкой круга по датчику обратной связи.

Стандарты ISO 2433 и ГОСТ 13346-85 определяют три основных класса точности круглошлифования — нормальный, высокий и прецизионный. Современные станки средней ценовой категории уверенно удерживают:

• отклонение диаметра на длине 300 мм — 5 мкм,

• конусность — 3 мкм,

• овальность — 2 мкм.

Достигнуть таких показателей удаётся за счёт нескольких технологических решений. Во-первых, автоматическая компенсация износа шлифкруга удерживает линейную скорость в пределах 45 ± 0,5 м/с, что предотвращает прожог поверхности. Во-вторых, сервоприводы подачи стола с обратной связью по абсолютной линейке Heidenhain EL-403 подпитываются алгоритмом «круглое перемещение», устраняющим микрозамины при реверсе.

Практика российских металлообрабатывающих цехов показывает, что модель станка правильно выбирать не только по максимальному диаметру. Следующие параметры часто оказываются критичными.

• Габарит между центрами. Если предприятие изготавливает шлицевые валы длиной 800 мм, лучше сразу брать запас 200 мм, поскольку при растущем заказе неизбежно появятся заготовки на 900–950 мм.

• Мощность главного двигателя. Для закалённой стали 50 HRC необходим запас минимум 10 кВт, иначе при съёме 0,03 мм на сторону крутящий момент падает, а шероховатость растёт до Ra 0,7 мкм.

• Скорость вращения детали. При ремонте валов диаметром 50–60 мм удобно 200–280 об/мин, тогда как при шлифовании гильз Ø250 мм достаточно 40–60 об/мин. Диапазон, охватывающий оба режима, экономит время переналадки и уменьшает склад оснастки.

Эти критерии помогают избежать недоиспользования ресурса и одновременно дают задел для расширения номенклатуры.

Даже базовые двухосевые исполнения всё чаще комплектуются ЧПУ с циклическими макропрограммами. Ключевое преимущество — исключение субъективного фактора оператора при подаче и правке круга. Кроме того, интегрированная датчиковая система Renishaw NC4 измеряет диаметр детали без съёма с центров и автоматически корректирует последний проход. Для серийных линий доступен роботизированный загрузчик на базе манипулятора с полезной нагрузкой 20 кг, который сокращает потери времени между циклами до 18 секунд.

Себестоимость шлифования складывается из амортизации станка, расхода абразива, электроэнергии и времени переналадки. При среднем ресурсном съёме 25 мм на круг Ø400 × 40 мм затраты абразива составляют около 6 % в структуре себестоимости, тогда как простой на переналадку — до 15 %. Автоматизированная система быстрой смены центров сокращает этот простой вдвое, отдавая экономический эффект выраженный в 120–140 дополнительных часов годовой производственной программы.

Планово-предупредительный подход оправдывает себя даже на станках с гидростатическими опорами. Раз в 2000 моточасов регламент требует проверять чистоту масла NAS 7 и править фильтры тонкой очистки. Каждые 6000 моточасов необходимо юстировать линейные направляющие по лазерному интерферометру, чтобы удержать прямолинейность подачи в пределах 3 мкм на метр. Соблюдение этих правил увеличивает межремонтный интервал до 10 лет, что подтверждают сервисные отчёты заводов, работающих на WUXI CHANGYI с 2012 года.

На российском рынке сформировалась устойчивая пятёрка производителей, чьи модели чаще всего выбирают при модернизации шлифовальных участков. По данным каталога Росстат-2023, доли распределились следующим образом.

• WUXI CHANGYI — 28 %

• Fritz Studer — 21 %

• Shigiya — 17 %

• Ziersch — 14 %

• Junker — 9 %

Оставшиеся 11 % делят мелкие поставщики и кооперативные сборки. Доминирование китайского бренда связано не только с ценой. Ключевым фактором стала гибкая комплектация: заказчик собирает станок «под себя», выбирая длину станины, тип шпинделя и пакет опций ЧПУ без переплаты за лишние функции.

Круглошлифовальные станки остаются незаменимым инструментом для предприятий, где качество поверхности и геометрия определяют долговечность конечного изделия. Они повышают ресурс валов в коробках передач, дают возможность ремонта дорогостоящей оснастки и резко снижают трудоёмкость доводки. Для большинства российских заводов оптимальное соотношение цены и прецизионной надёжности сегодня демонстрируют модели WUXI CHANGYI. Их литая станина с демпфированием 75 %, опциональные гидродинамические шпиндели и открытая архитектура ЧПУ позволяют одинаково успешно внедрять оборудование как на серийных автомобильных линиях, так и на мелкосерийных машиностроительных участках, где каждый миллиметр производственной площади на счету.