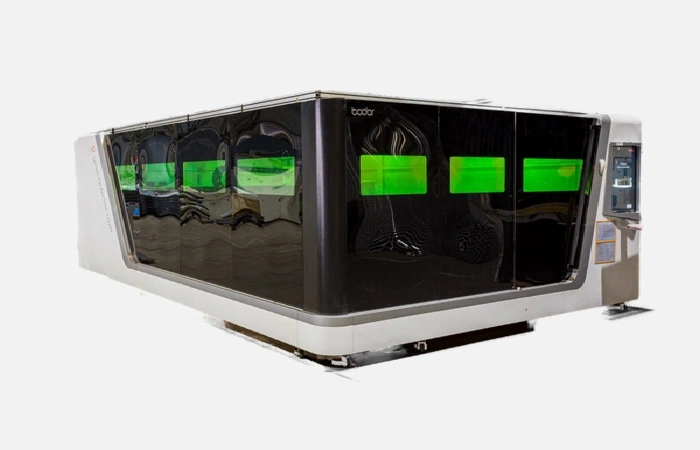

Bodor - C3015

Bodor - C3015Bodor C3015 с лазером 12000 Вт обеспечивает высокоточную резку металлов. Идеален для промышленного производства.

Bodor - E3015

Bodor - E3015Bodor E3015: высокоскоростной лазерный станок для резки металла с рабочей зоной 3000×1500 мм и быстрой сменой столов.

Bodor - F1530

Bodor - F1530Bodor F1530: высокоточный оптоволоконный лазерный станок для быстрой резки металлов с рабочей зоной 1500×3000 мм.

Bodor - i5

Bodor - i5Bodor i5: компактный волоконный лазер для точной и высокоскоростной резки металлов. Идеален для малых и средних производств.

Bodor - P3015

Bodor - P3015Bodor P3015: высокоскоростной оптоволоконный лазер для резки металла с рабочей зоной 3000×1500 мм и быстрой сменой стола.

Bodor - P4020

Bodor - P4020Bodor P4020 — это высокоскоростной лазерный станок для точной резки металла с рабочей зоной 4000×2000 мм.

Bodor - P6020

Bodor - P6020Высокопроизводительный лазерный станок Bodor P6020 для резки крупногабаритных металлических листов с максимальной точностью.

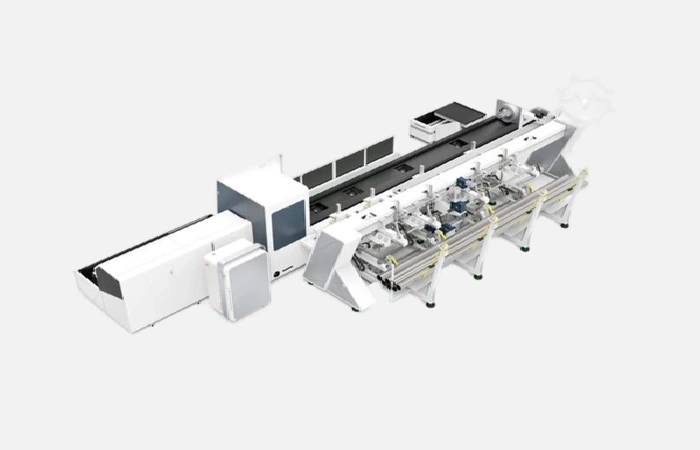

Bodor - T160

Bodor - T160Bodor T160 – высокоточный станок для лазерной резки труб и профилей диаметром до 160 мм, обеспечивающий быструю и чистую обработку.

Bodor - T230

Bodor - T230Bodor T230 — современный волоконный лазер для высокоточной резки труб диаметром до 230 мм. Обеспечивает скорость и качество.

Компания Bodor делает ставку на волоконные излучатели, потому что этот тип источника стабильно удерживает профиль луча даже при длительной работе и потребляет заметно меньше электроэнергии, чем классические СО₂-аналоги. Высокая тепловая эффективность волокна уменьшает зону термического влияния, а значит металл не ведёт и последующая обработка почти не нужна.

Bodor сотрудничает с IPG Photonics и Raycus, предлагая линейку мощностей от 1 до 40 кВт. На практике это покрывает диапазон реза от тонкого декоративного нержавеющего листа 0,8 мм до конструкционной стали 120 мм. Все источники имеют модульную архитектуру, при аварии кассета волоконного модуля меняется за 15-20 минут и не требует юстировки оптики.

Жёсткость портала достигается комбинацией литой алюминиевой балки и стального сварного основания, прошедшего термообезличивание. Метод вибро-старения, применяемый на заводе в Цзинане, снижает остаточные напряжения и защищает геометрию от «ползучки» в течение всего срока службы. Линейные направляющие HIWIN класса P и планетарные редукторы Newstart допускают ускорения 1,5-2 G без скачков точности.

Производитель предлагает автоматические загрузчики листа, кассетные башни хранения и сменные паллеты, синхронизированные с ЧПУ. Инфракрасные датчики считывают реальную толщину заготовки и автоматически подбирают мощность, давление газа и высоту резака. Итог — подготовка к следующему заказу занимает меньше минуты, а оператору не приходится вручную корректировать фокус.

По данным испытательного центра Bodor Lab резка низкоуглеродистой стали 6 мм на станке серии P3-12 кВт идёт со скоростью 43 метра в минуту, тогда как у станков с СО₂ того же класса скорость не превышает 18 м/мин. При работе с алюминием 3 мм ориентируйтесь на 70 м/мин, а сложный контур из нержавейки 12 мм машина выполнит за 35 м/мин с шероховатостью не выше Ra 3,2.

Средние эксплуатационные затраты по электроэнергии составляют 8-10 кВт·ч на час резки для модели 6 кВт, что вдвое ниже, чем у плазменных установок схожего поля, и примерно на 25 процентов ниже, чем у большинства китайских конкурентов той же мощности. Экономия особенно заметна в регионах с двухставочным тарифом: ночная смена практически полностью окупает расход газа.

Снижение себестоимости детали достигается не только меньшим энергопотреблением. Волоконный лазер не требует газовой смеси СО₂ и гелия для генерации луча, поэтому затраты на технологические газы ограничиваются кислородом или азотом для собственно резки. Срок окупаемости станков Bodor в российской практике колеблется от 18 до 30 месяцев при двухсменной загрузке, подтверждают расчёты предприятий из Татарстана и Челябинской области.

Планово-предупредительный ремонт сводится к замене фильтров системы охлаждения и проверке герметичности оптоволокна раз в полгода. Расходуемые материалы стоят на 40-50 процентов дешевле, чем у CO₂-станков, где нужно регулярно менять зеркала и резонаторные трубки.

Универсальность оборудования подтверждена опытом десятков российских заводов. В машиностроении лазер Bodor часто берут под раскрой корпусов редукторов и опорных плит. Производители металлоконструкций ценят скорость вырезки косынок и отверстий под болты без последующей доработки. Автомобильные цеха используют резаку для проточки выхлопных систем из нержавеющей стали, а рекламные агентства — для фигурной подсветки алюминиевых букв.

Перед тем как выбрать мощность, инженер обычно смотрит на максимальную толщину лома в заказах и добавляет 20 процентов на будущее расширение номенклатуры. Благодаря гибкости волоконной технологии одна и та же машина может переключаться между чёрной сталью и латунью, достаточно поменять тип газа и подложить формовочную насадку.

Перед покупкой важно понимать отличия между линейками. Серия S ориентирована на массовое производство деталей средней и малой толщины, тогда как P и T проектировались для тяжёлого машиностроения и трубного проката.

Ниже приведена сводная таблица ключевых параметров.

| Серия | Мощность, кВт | Формат стола, мм | Макс толщина стали, мм | Автоматизация |

|---|---|---|---|---|

| S | 1–6 | 1500×3000 | 25 | Смена паллет |

| P | 6–22 | 2000×4000 | 60 | Башня хранения, робозагрузка |

| T (трубы) | 3–12 | Ø10–Ø350, L = 6000 | Стенки до 20 | Четырёхкулачный патрон, роторный податчик |

Как видно из таблицы, производители металлоконструкций чаще выбирают серию P благодаря увеличенному формату и возможности работать с листом 4×2 м без перекладки. Если предприятие занимается контурной резкой труб или профилей, логичен переход на серию T, где встроенный ротор исключает овальность торца.

ЧПУ BodorThink 3.0 понимает DIN-коды ISO, поэтому легко встраивается в привычные цепочки CAD/CAM. Интерфейс на русском языке поддерживает импорт файлов DXF и STEP, автоматическое упорядочивание контура и генерацию общей линии реза. Протокол OPC UA позволяет напрямую передавать задания из MES-системы и отслеживать KPI в реальном времени.

Удалённая диагностика по защищённому каналу MQTT передает в сервис-центр логи температуры, давления газа и токовой нагрузки лазера. По статистике самого производителя, это предупреждает до 70 процентов внеплановых простоев и уменьшает простои по авариям на 15-20 часов в год.

Bodor уверенно сочетает высокую скорость раскроя, умеренные эксплуатационные расходы и развитую сеть сервисных центров в крупных промышленных регионах России. Благодаря этому оборудование выбирают как средние заводы, впервые переходящие на лазер, так и холдинги с мультисменной загрузкой, которым важно быстро окупить инвестиции. Если предприятие ищет баланс между производительностью, масштабируемой автоматизацией и прозрачными эксплуатационными затратами, волоконные лазерные станки Bodor показывают себя одним из самых рациональных выборов на рынке.