HAAS - Mini Mill

HAAS - Mini MillКомпактный фрезерный центр HAAS Mini Mill для точной обработки небольших деталей и прототипов с высокой производительностью.

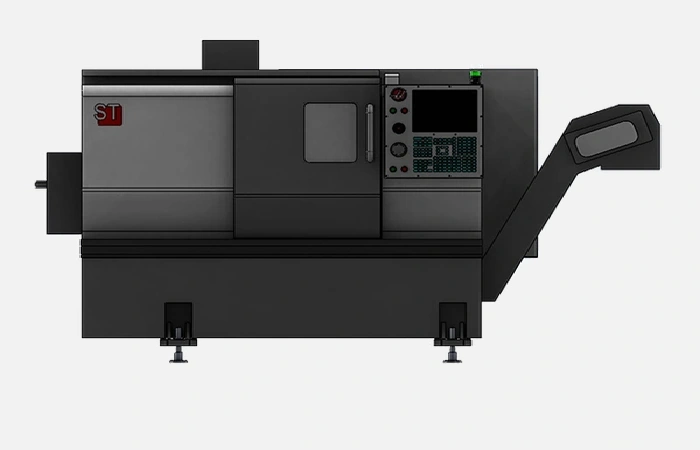

HAAS - ST-20

HAAS - ST-20HAAS ST-20: Современный токарный станок с ЧПУ, обеспечивающий высокую точность и производительность для средних и крупных деталей.

HAAS - DT-1

HAAS - DT-1HAAS DT-1: высокоскоростной сверлильно-нарезной центр с компактными размерами и быстрым сменой инструмента для точного производства.

HAAS - ST-10

HAAS - ST-10Компактный токарный станок HAAS ST-10 обеспечивает высокую точность и скорость обработки для мелкосерийного и среднесерийного производства.

HAAS - ST-30

HAAS - ST-30Токарный станок HAAS ST-30 обеспечивает высокую точность и производительность для обработки средних и крупных деталей, повышая эффективность.

HAAS - Super Mini Mill

HAAS - Super Mini MillHAAS Super Mini Mill: Компактный и точный вертикальный обрабатывающий центр для эффективного производства малых деталей. Идеален для прототипирования.

HAAS - UMC-750

HAAS - UMC-750HAAS UMC-750: 5-осевой обрабатывающий центр для высокоточной обработки сложных деталей, повышения производительности и сокращения циклов.

HAAS - VF-2

HAAS - VF-2HAAS VF-2: универсальный вертикальный обрабатывающий центр для точной и эффективной обработки деталей, повышающий производительность вашего производства.

HAAS - VF-2SS

HAAS - VF-2SSHAAS VF-2SS – высокоскоростной вертикальный обрабатывающий центр для точной и производительной обработки сложных деталей.

HAAS - VF-3

HAAS - VF-3HAAS VF-3 предлагает надёжную обработку деталей с рабочей зоной 1016x508x635 мм, обеспечивая высокую точность и производительность.

HAAS - VF-4

HAAS - VF-4Высокопроизводительный вертикальный обрабатывающий центр HAAS VF-4 обеспечивает точность и надежность для широкого спектра задач.

Станки HAAS Automation производятся в городе Окснард штат Калифорния и по данным отчёта самой компании за 2023 год их годовой выпуск превысил 18 000 единиц. На российском рынке бренд известен как надёжное решение для серийной и единичной металлообработки благодаря строгому контролю качества на каждом этапе сборки и простоте внедрения в существующий цех. Закрытый литой корпус, точность базовых направляющих ±0,005 мм и заводская сертификация лазерным интерферометром позволяют выдерживать геометрию детали на протяжении всего жизненного цикла станка.

Модельный ряд делится на четыре крупных семейства. Такое разделение помогает инженеру быстро подобрать станок под требуемый размер детали и технологический маршрут, не переплачивая за лишнюю ось или избыточную мощность.

● Фрезерные центры VF и VM — универсальная «рабочая лошадка» для большинства промышленных задач.

● Высокоскоростные серии UMC и DT — when деталь требует пяти осей или цикла меньше двух минут.

● Токарные ST и DS — точное растачивание и токарка с возможностью синхронного фрезерования на основном и контр-шпинделях.

● Компактные мини-mill и CL-1 — решения для учебных центров, инструментальных участков и мелкосерийного производства.

Главная причина популярности бренда в России — фирменное ЧПУ Haas NextGen. Интерфейс русифицирован, поддерживает ввод кода в ISO-формате и адаптирован к привычкам операторов Fanuc. Функции DWO и TCPC автоматически пересчитывают траекторию при смене крепления, благодаря чему время переналадки сокращается в среднем на 30 %. Интегрированный Ethernet и опция HaasConnect выводят телеметрию на смартфон технолога без сторонних плат плат или сложной настройки сетевого стека.

Прежде чем оформлять заказ стоит оценить набор заводских опций. Они серьезно влияют на производительность, но не все обязательны для каждой номенклатуры деталей.

Перед тем как перейти к перечню допопций, важно отметить что каждая из них поставляется уже настроенной на заводе, а значит не требует долгой калибровки на площадке заказчика. Это особенно выгодно предприятиям со сжатыми сроками освоения изделий.

В ситуации, когда предприятие перерабатывает широкую номенклатуру от алюминия до Inconel, установка хотя бы двух перечисленных опций окупается за один-два года эксплуатации.

По результатам независимого теста, опубликованного в журнале «Металлообработка» № 4 за 2024 год, фрезерный центр VF-2SS показал среднее время цикла 5,7 минуты при обработке корпуса редуктора, тогда как ближайший конкурент выполнил тот же маршрут за 6,9 минуты. Разница достигается за счёт ускорений 35 м/с² по осям X и Y и переброса инструмента за 1,8 с. В условиях трёхсменного режима это эквивалентно дополнительным 50-60 деталям в месяц.

Российские заказчики используют HAAS в пяти ключевых сегментах и каждая отрасль выдвигает свои требования к оборудованию. Оценка совместимости важна, поскольку грамотный выбор модели напрямую влияет на себестоимость готового изделия.

Ниже приведён перечень отраслей, в которых HAAS уже прошёл промышленную обкатку, причём большинство предприятий отмечают снижение брака как главный экономический эффект.

Факт широкой географии применения подтверждается экспертным обзором Ассоциации «Станкоинструмент» от февраля 2024 года.

Помимо цены покупки важно учитывать совокупную стоимость владения. Завод HAAS держит склад запчастей объёмом 60 тысяч позиций и декларирует 99 % отгрузок в день заказа, что подтверждено их корпоративным отчётом за 2023 год. Средняя стоимость критического узла, например сервопривода оси Y, на 15-20 % ниже аналогов японских брендов. Обновления ЧПУ распространяются бесплатно, поэтому нет скрытой подписки на программное обеспечение.

При подборе станка большинство российских предприятий ориентируются на четыре показателя: габарит рабочей зоны, тип обрабатываемого материала, требуемый объём выпуска и доступное энергоснабжение цеха. Необходимо заранее проверить запас по току, если планируется установка шпинделя 15 000 об/мин, поскольку пиковая нагрузка достигает 50 А на фазу. Выбор правильного инструмента управления стружкой также критичен; для чугуна стоит закладывать ленточный конвейер, а для алюминия хватит шнековой выгрузки.

HAAS сочетает крупносерийное американское производство, русифицированное ЧПУ и адекватную стоимость сервисных работ. Это превращает бренд в рациональный выбор для предприятий, которым нужна предсказуемая окупаемость инвестиций и стабильное качество деталей. Именно поэтому станки HAAS сегодня ставят как небольшие инструментальные мастерские, так и крупные машиностроительные заводы, где простои считаются в миллионах рублей.