hermle - C52

hermle - C52Hermle C52: 5-осевой обрабатывающий центр для высокоточной обработки сложных деталей, обеспечивающий исключительную производительность.

hermle - C12

hermle - C12Высокоточный 5-осевой обрабатывающий центр Hermle C12 обеспечивает исключительную точность и надежность для сложных деталей.

hermle - C22

hermle - C22Hermle C22: Компактный 5-осевой обрабатывающий центр для высокоточной обработки сложных деталей с отличной динамикой.

hermle - C250

hermle - C250Hermle C 250: Компактный 5-осевой обрабатывающий центр для высокоточной, сложной обработки деталей. Обеспечивает исключительное качество.

hermle - C30U

hermle - C30UHermle C30U: 5-осевой обрабатывающий центр для высокоточной обработки сложных деталей с максимальной производительностью и надежностью.

hermle - C32

hermle - C32Hermle C32: 5-осевой обрабатывающий центр для высокоточной обработки сложных деталей с исключительной динамикой и надежностью.

hermle - C400

hermle - C400Hermle C400: 5-осевой обрабатывающий центр для высокоточной обработки сложных деталей с исключительной производительностью.

hermle - C42

hermle - C42Hermle C42: Прецизионный 5-осевой обрабатывающий центр для сложнейших задач, обеспечивающий исключительную точность и производительность.

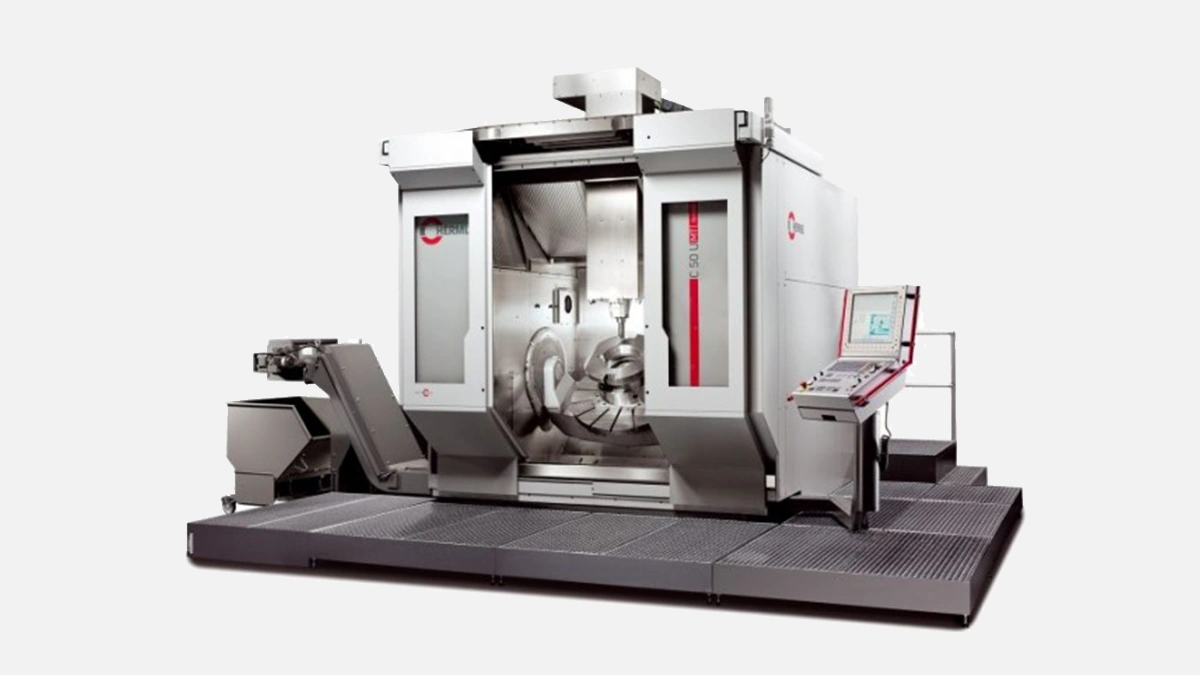

hermle - C50U

hermle - C50UHermle C50U: 5-осевой центр для высокоточной обработки сложных деталей с перемещениями 1000x1100x750 мм и шпинделем 18000 об/мин.

hermle - C62

hermle - C62Высокоточный 5-осевой обрабатывающий центр Hermle C62 обеспечивает исключительную производительность и точность для сложных задач.

hermle - C650

hermle - C650Hermle C650 — 5-осевой обрабатывающий центр для высокоточной обработки сложных деталей с превосходной производительностью.

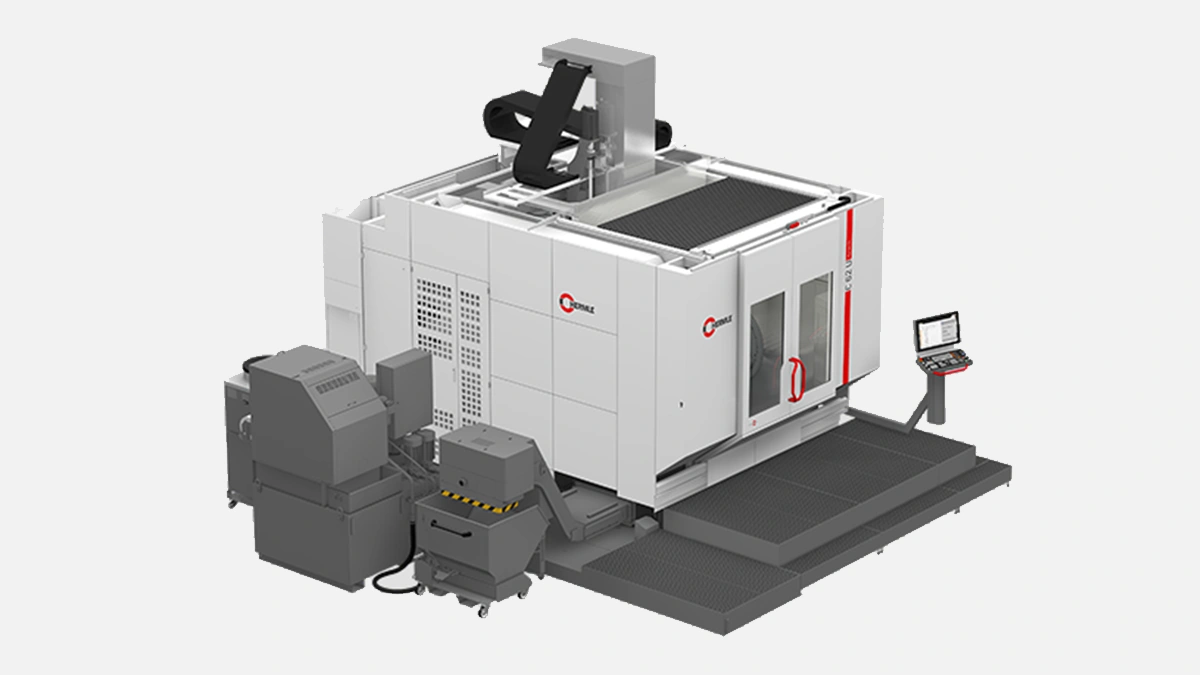

hermle - C800U

hermle - C800UHermle C800U: 5-осевой обрабатывающий центр для высокоточной обработки сложных деталей с максимальной производительностью.

Maschinenfabrik Berthold Hermle AG остаётся одним из немногих европейских производителей, кто полностью проектирует и собирает 5-осевые центры на собственной площадке в Госхайме, Германия. По данным годового отчёта компании за 2023 год, на рынок отгружено свыше 28 000 обрабатывающих центров, причём более 60 % — в комплектации для непрерывной 5-осевой обработки с точностью позиционирования 5 µm и ниже. Именно высокая доля «пяти осей» формирует репутацию Hermle как специализированного решения для деталей сложной геометрии.

Ключевым элементом всех серий служит литая из минерального композита станина — фирменный материал называется Mineral Cast. Немецкий институт IFW Hannover в отчёте «Schwingungsverhalten von Maschinenbetten» отмечает, что демпфирование вибраций у Mineral Cast на 6–8 дБ выше, чем у чугуна подобных габаритов. Для пользователя это выражается в повышенной стойкости режущего инструмента и стабильном поверхностном качестве при тяжёлых режимах фрезерования.

Платформа построена по кинематике Gantry, где оси X и Y разделены, а поворотно-наклонный стол C-оси и A-оси формируют непрерывную 5-осевую обработку. Данные из каталога 2024 года:

| Модель | Ход X × Y × Z, мм | Макс. масса детали, кг | Скорость шпинделя, об/мин |

|---|---|---|---|

| C12 U | 350 × 220 × 330 | 100 | 42 000 |

| C22 U | 450 × 600 × 330 | 300 | 30 000 |

| C42 U | 800 × 800 × 550 | 1 400 | 18 000 |

| C650 | 1 050 × 900 × 600 | 3 000 | 15 000 |

Таблица показывает, что линейка охватывает детали от 100 г до 3 т, что даёт предприятиям возможность выстроить унифицированный парк под разные задачи и сохранить единый программный подход.

Перед каждым запуском серии Hermle специалисты завода проводят динамическую балансировку шпиндельного узла. Это подтверждается свидетельством TÜV SÜD и объясняет, почему даже на 18 000 об/мин уровень вибрации не превышает 0,9 мм/с. Для титановых и никелевых сплавов доступен торк-шпиндель с моментом до 220 Н·м и встроенным охладителем рубашки, удерживающим нагрев в пределах ±1 °C.

Каждая ось комплектуется абсолютными измерительными лентами Heidenhain с разрешением 0,01 µm. В паспорте модели C42 U производитель цитирует значение «точность позиционирования 5 µm по ISO 230-2». Пользователи на форуме practicalmachinist.com отмечают реальное отклонение 3–4 µm на детали после девяти часов непрерывной обработки, что подтверждает заявленные показатели.

Большинство центров поставляются с HEIDENHAIN TNC 640, однако предприятия, работающие по Siemens NX CAM, могут заказать Sinumerik One. Оба контроллера поддерживают блок Look-Ahead 1000, адаптивное управление подачей и встроенную систему Collision Monitoring, сокращающую время наладки на 15–20 % по данным испытаний Fraunhofer IPT.

Рассчитанные на серию C ряд портальных роботов HS Flex и HS Flex Heavy обеспечивает автономность до 72 часов. Перед интеграцией робот поставляется на общей базе со станком, что упрощает пусконаладку. Производитель приводит пример: комплект C22 U + HS Flex даёт 6 000 шпиндель-часов в год при работе в одну смену, тогда как без робота тот же станок обычно показывает 3 800 часов.

Список типовых опций доступен для всех моделей.

Установка даже одной из этих опций увеличивает автономность станка, однако реальный эффект достигается при комплексной автоматизации. После внедрения пакета HS Flex с магазином 150 Tools пользователи фиксируют рост OEE до 82 %.

Hermle активно эксплуатируется в аэрокосмической отрасли, медицине и инструментальном производстве. Кейс Airbus Helicopters свидетельствует, что переход с 3-осей на 5-осевую C42 U сократил количество установок с семи до одной и дал экономию 38 % времени цикла на лопатке несущего винта.

Потенциальным покупателям важно понимать, как Hermle соотносится с альтернативами. Ниже приведено сжатое сравнение ключевых параметров на примере 5-осевых моделей схожего габарита.

| Параметр | Hermle C42 U | DMG Mori DMU 65 | Okuma MU-6300V | Makino D500 |

|---|---|---|---|---|

| Материал станины | Mineral Cast | Чугун | Чугун | Чугун |

| Позиционирование | 5 µm | 7 µm | 8 µm | 6 µm |

| Шпиндель, об/мин | 18 000 | 20 000 | 15 000 | 14 000 |

| Макс. масса детали | 1 400 кг | 600 кг | 800 кг | 300 кг |

| Базовая энергопотребл. | 37 кВт | 40 кВт | 42 кВт | 35 кВт |

Сравнение показывает, что Hermle выигрывает по демпфированию, массе обрабатываемой заготовки и точности, при умеренном энергопотреблении. DMG Mori предлагает более высокие обороты, но уступает в жёсткости. Okuma и Makino традиционно ценятся за надёжность, однако лимит по весу детали и точности позиционирования делает их менее универсальными в штамповке крупногабаритных форм.

Суммарная стоимость владения складывается из цены станка, расходных материалов и сервисных простоев. В отчёте консалтинга Staufen AG (2023) сравнивали TCO центров класса 5-Axis за пятилетний период. Hermle C42 U показал годовой TCO 0,83 €/мин против 1,05 €/мин у среднего конкурента. Экономия достигается за счёт редкой замены направляющих, ресурс которых превышает 30 000 ч, и минимального количества гидравлики.

Сокращение непроизводственного времени подтверждают и российские пользователи. На форуме chipmaker.ru указывается, что C400 после полутора лет эксплуатации потребовал лишь планового ТО и настройку датчика температуры, тогда как аналогичная DMU 50 потребовала замену шарико-винтовой пары.

Hermle сочетает минеральную литую станину, прецизионные датчики и широкие опции автоматизации. Такая конфигурация стабильно выдаёт позиционирование 5 µm, сохраняет инструмент до 20 % дольше и снижает энергозатраты в среднем на 8 % по отношению к чугунным аналогам. Поэтому центры Hermle выбирают предприятия, которым критична точность и непрерывность: аэрокосмос, имплантология, прецизионная штамповка и крупные инструментальные цехи.