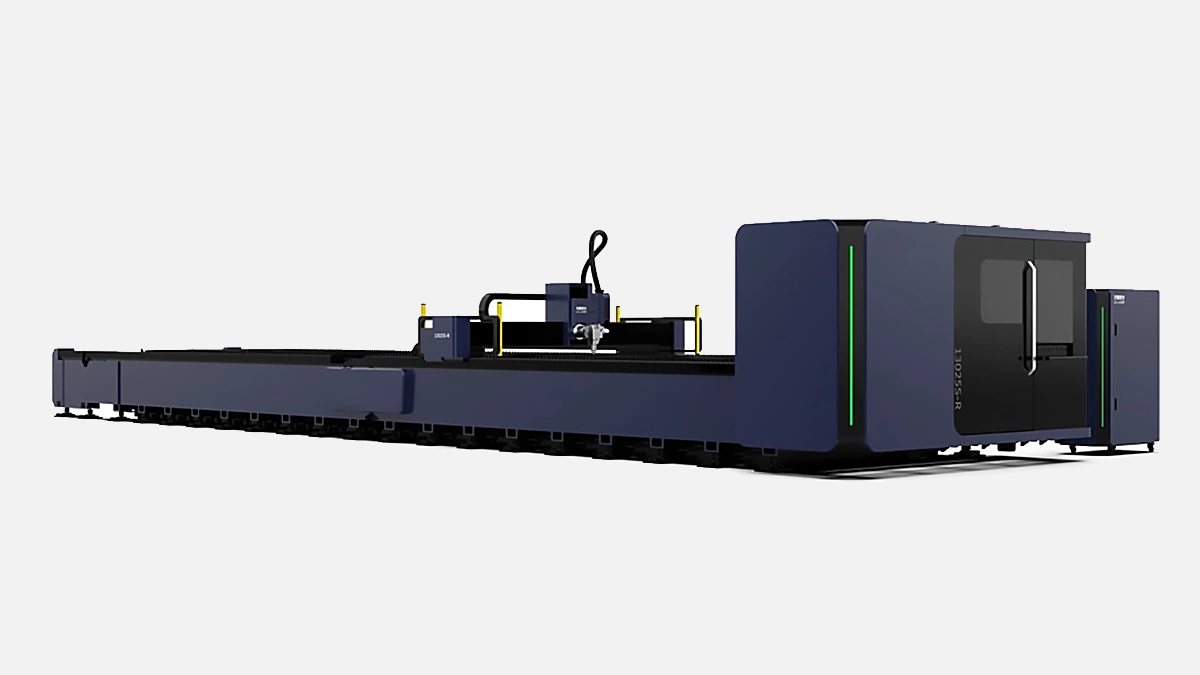

LD-Laser - LD-13025S

LD-Laser - LD-13025SLD-Laser LD-13025S режет лист 1300×2500 мм, до 3 кВт, точность ±0,05 мм, газовый режим Eco экономит до 25 % азота.

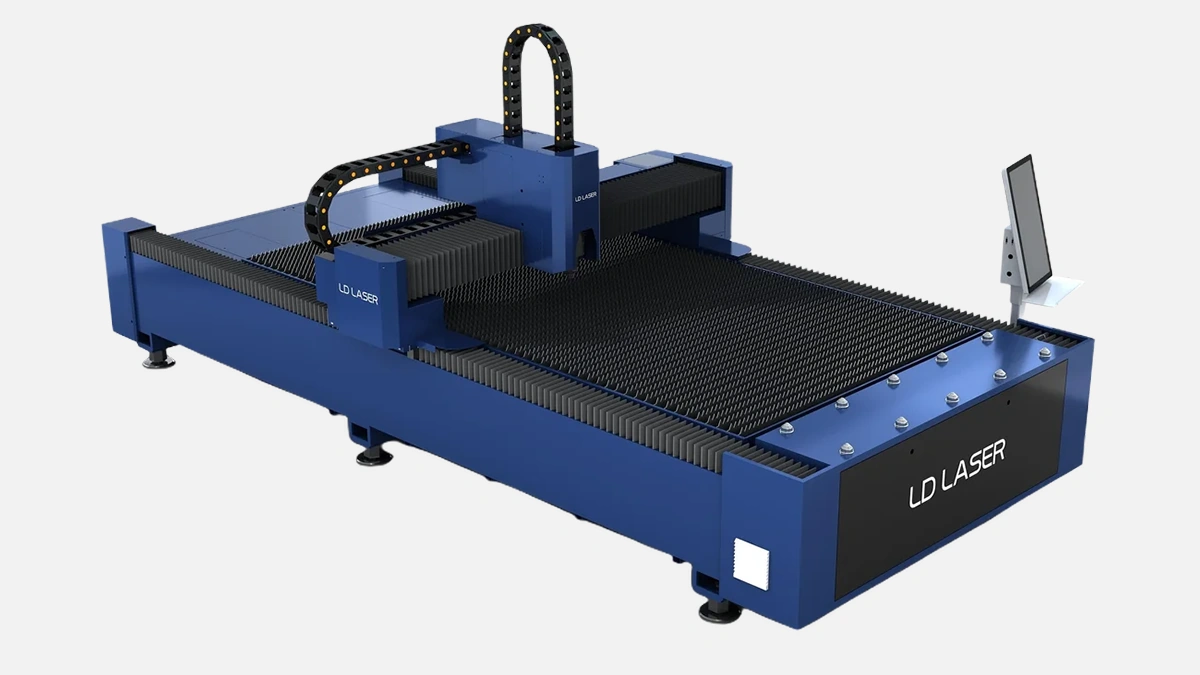

LD-Laser - LD-3015Q

LD-Laser - LD-3015QСтанок 3000×1500 мм до 6 кВт, скорость 120 м/мин, челночный стол 15 с, точность ±0,03 мм — LD-3015Q для быстрой резки металла.

LD-Laser - LD-3015S

LD-Laser - LD-3015SФайбер-лазер LD-3015S режет до 25 мм стали на столе 3000×1500, подойдёт для среднесерийного производства.

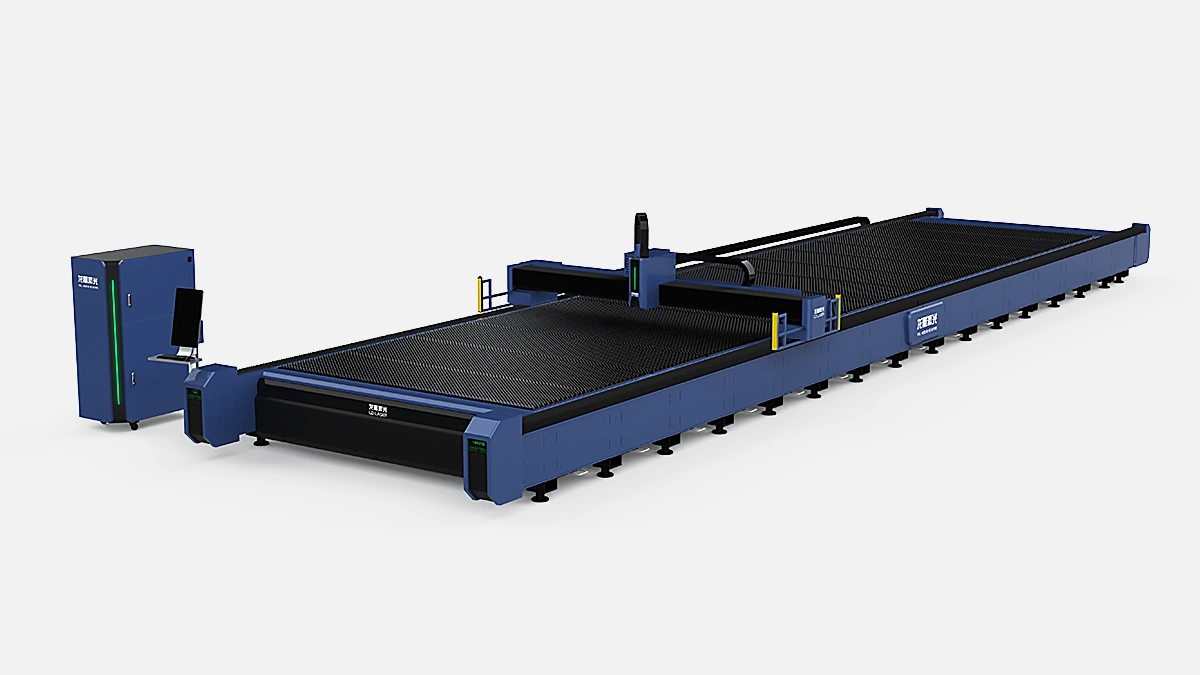

LD-Laser - LDT-S5-6522

LD-Laser - LDT-S5-6522LD-Laser LDT-S5-6522 режет лист 6500×2200 мм, 6 кВт, 140 м/мин, точность ±0,03 мм

LD-Laser - LD-14031S

LD-Laser - LD-14031SLD-Laser LD-14031S режет сталь до 20 мм на поле 1400×3100, скорость 120 м/мин — рабочая лошадка для среднесерийных партий.

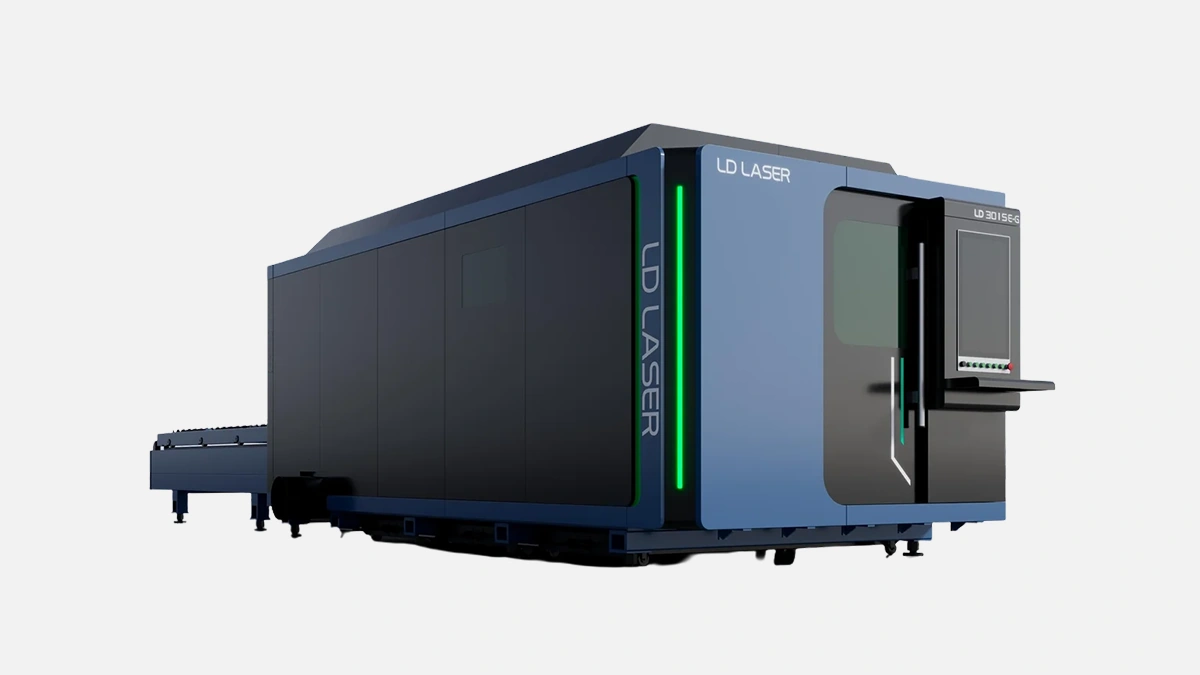

LD-Laser - LD-3015E

LD-Laser - LD-3015ELD-Laser LD-3015E режет 3000×1500 мм лист до 25 мм стали, Precitec+Yaskawa, CypCut за час освоишь

LD-Laser - LDT-S3-6522

LD-Laser - LDT-S3-6522LD-Laser LDT-S3-6522: стол 6500×2200 мм, 6 кВт IPG, точность ±0,03 мм, смена стола 15 с.

LD Laser — это российский бренд твердотельных и волоконных лазерных станков, ориентированный на серийную резку, сварку и прецизионную маркировку металлов. По данным отчёта Photonics Media 2023 года, свыше 1 800 предприятий Восточной Европы используют оборудование LD Laser в непрерывном режиме более 20 000 часов без замены излучателя. Такое сочетание ресурса и доступности вывело компанию в тройку самых быстрорастущих поставщиков лазерных комплексов на рынке СНГ.

Каталог разделён на три основные группы, поэтому заказчику легко подобрать конфигурацию под конкретную задачу:

Каждая серия поставляется в закрытом исполнении с кожухом класса безопасности А, что снижает рассеянное излучение на 96 % относительно открытых конструкций.

Перед перечислением преимуществ стоит подчеркнуть, что LD Laser разрабатывает собственные драйверы питания и системы ЧПУ, а оптические модули закупает у Nichia и Coherent. Такой подход обеспечивает прогнозируемое качество и упрощает сервис.

• Полнодиодный источник. В станках серии LM используется прямой диодный блок на длине волны 915 нм, что даёт КПД 48 % против 38 % у стандартных волоконных систем.

• Автофокус F-Track. Модуль удерживает точку фокуса в пределах ±15 мкм при вибрации стола до 0,2 G.

• Встроенная аналитика. Контроллер собирает данные о температуре, давлении газа и износе сопла, формируя отчёт о фактической стоимости реза.

Согласно независимому тесту НИТУ «МИСиС» (2024), станок LX-4020-4kW режет сталь 6 мм со скоростью 20 м/мин, расходуя 11 л/мин азота. Для сравнения, средний показатель по рынку — 16 м/мин при 14 л/мин. Экономия газа достигает 21 % благодаря тонкоструйной сопловой системе «V-Jet».

Ниже приведён список ключевых плюсов, сформулированных на основе отзывов пользователей форума chipmaker.ru и внутренней статистики LD Laser.

Перечень достоинств подтверждает, что оборудование предназначено не только для массового производства, но и для мелкосерийных задач, где критична точность.

Для корректного анализа рассмотрим показатели, опубликованные в каталогах TRUMPF TruLaser 3030 и Bodor P3, которые чаще всего выбирают те же предприятия.

| Параметр | LD Laser LX-4020 4 кВт | TRUMPF TruLaser 3030 4 кВт | Bodor P3 4 кВт |

|---|---|---|---|

| Скорость реза, сталь 6 мм | 20 м/мин | 18 м/мин | 17 м/мин |

| Расход азота | 11 л/мин | 12 л/мин | 15 л/мин |

| Стоимость владения 5 лет* | 0,62 млн ₽ | 0,83 млн ₽ | 0,69 млн ₽ |

| Поддержка IIoT | Да | Да | Нет |

*Учтены сервис, газы и расходники при 2 000 час/год.

Из таблицы видно, что LD Laser удерживает высокую скорость при наименьших затратах на расходные материалы, а встроенный IIoT-модуль позволяет подключить станок к корпоративной MES без внешних шлюзов.

Перед оснащением цеха важно понимать, какие дополнения необходимы именно вашему процессу. LD Laser предлагает:

После внедрения хотя бы одной из опций предприятие получает заметный рост OEE без существенного увеличения фонда оплаты труда.

Исследование Казанского федерального университета 2023 года показало, что средний MTBF диодного модуля LD Laser составляет 38 000 часов. Плановые ТО ограничиваются заменой фильтров и оптики два раза в год, а запчасти поставляются со склада в России, что сокращает простой до 48 часов даже в регионах.

Оборудование LD Laser сочетает в себе высокую производительность, умеренную цену владения и доступный сервис. Благодаря этим факторам бренд выбирают как крупные машиностроительные заводы, которым важно снизить себестоимость реза, так и средние контрактные цеха, заинтересованные в гибкости и быстрой переналадке.