Salvagnini - B3

Salvagnini - B3Высокоточный листогибочный пресс Salvagnini B3 с адаптивной системой гибки MAC 2.0 и энергоэффективным сервоприводом.

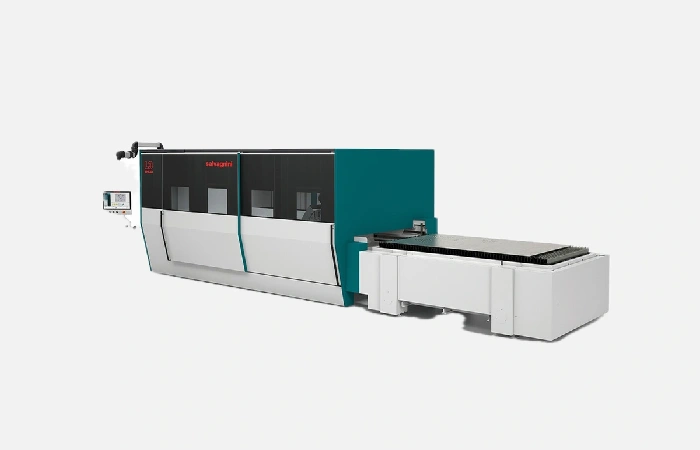

Salvagnini - L3

Salvagnini - L3Высокоскоростная волоконная лазерная система Salvagnini — L3 для точной резки металла с автоматизацией и производительностью.

Salvagnini - L3.G4

Salvagnini - L3.G4Высокоскоростной оптоволоконный лазер Salvagnini L3.G4 с мощностью 8 кВт обеспечивает точную резку различных металлов и автоматизацию процессов.

Salvagnini - L5

Salvagnini - L5Salvagnini L5 – высокоскоростной оптоволоконный лазер для точной резки металлов. Эффективность и автоматизация в компактном решении.

Salvagnini - P1

Salvagnini - P1Автоматический панелегибочный пресс Salvagnini P1 обеспечивает высокоточную гибку металлических листов с минимальным участием оператора.

Salvagnini - P2

Salvagnini - P2Высокопроизводительный панелегибочный станок Salvagnini — P2 с универсальным инструментом и адаптивной технологией для точной гибки.

Salvagnini - P4

Salvagnini - P4Salvagnini P4: универсальный автоматический гибочный центр, обеспечивающий высокую производительность и точность обработки листового металла.

Salvagnini - S1

Salvagnini - S1Salvagnini S1: высокоскоростной электрический пробивной пресс с универсальной головкой для точной и эффективной обработки листового металла.

Salvagnini - S4

Salvagnini - S4Salvagnini S4 – высокопроизводительный станок с интегрированной угловой гильотиной для точной пробивки и гибки листового металла.

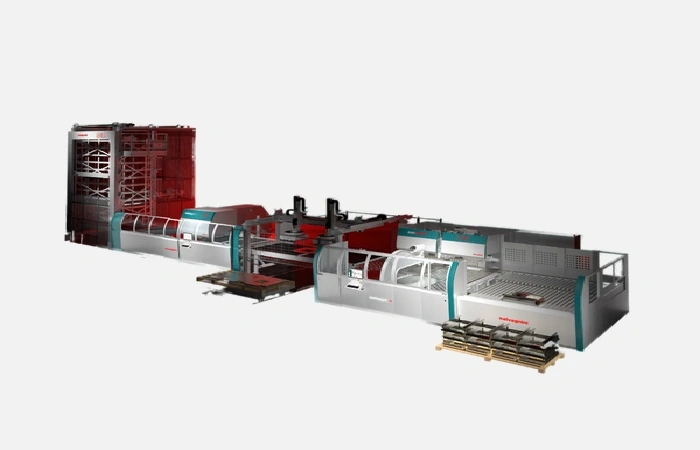

Salvagnini - S4+P4

Salvagnini - S4+P4Интегрированная система Salvagnini S4+P4 для автоматической пробивки и гибки листового металла, повышающая производительность.

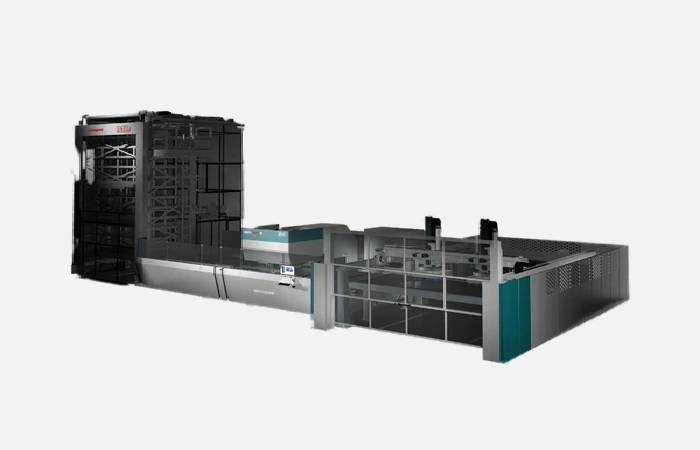

Salvagnini - S4Xe

Salvagnini - S4XeSalvagnini S4Xe: автоматизированный комплекс для высокоточной пробивки и угловой резки листового металла. Повышает производительность.

Salvagnini появилась в 1963 году в Виченце, Италия, и с первых лет сфокусировалась на гибке листового металла с минимальным участием человека. Основанная инженером Гвидо Сальванини компания быстро перешла от единичных машин к гибким производственным линиям, объединив в одном комплексе резку, штамповку и гибку. По данным отчёта European Sheet Metal Processing 2023 [1] более 4 300 систем Salvagnini работают на заводах в 75 странах, включая Россию, что подтверждает устойчивый спрос на их оборудование.

В каждом станке Salvagnini используются электромеханические приводы, датчики обратной связи и фирменные алгоритмы адаптивного контроля MAC 3.0. Они автоматически подстраивают усилие и ход инструмента под реальные свойства листа, исключая простои на перенастройку. Исследование Politecnico di Milano 2022 [2] зафиксировало снижение брака на 19 % у пользователей, перешедших на MAC 3.0, по сравнению с гидравлическими аналогами.

Перед тем как перечислить главные технологические решения, напомним, что разработчики бренда постоянно выпускают обновления прошивок и расширяют набор модулей. Это делает даже машины десятилетней давности совместимыми с современными складскими системами.

Каждое из перечисленных решений добавляет конкретную выгоду — либо уменьшение цикла, либо повышение точности, либо экономию электроэнергии, что особенно заметно при круглосуточной работе.

P4-2116 и P2-2120 — флагманы категории, способные за один такт выполнять до восьми последовательных гибов с отклонением не более ±0,2 мм. В штатной конфигурации они обрабатывают сталь толщиной до 3,2 мм, а с усилённой балкой — до 4 мм.

B3-ATA объединяет роторный магазин инструмента и автоматический захват листа. По данным самого производителя [3] переход с детали на деталь требует менее 90 секунд, что выгодно при мелкосерийном производстве мебели и корпусов электрошкафов.

L3 и L5 работают на волоконных источниках IPG, достигая ускорения 5 g, а скорость позиционирования доходит до 180 м/мин. Реальные испытания на заводе бытовой техники в Твери показали сокращение цикла раскроя корпуса стиральной машины с 48 до 31 секунды.

S4Xe выполняет штамповку, резку по контуру и обрезку краев без переналадки. Интеграция с P4 в единую линию S4+P4 позволяет получить готовую панель с 30 % экономией времени на логистику между участками.

Система OPS Suite контролирует цепочку от виртуального прототипа до управления роботом выгрузки. Интерфейс переведён на русский язык и поддерживает обмен данными по протоколу OPC UA, что упрощает подключение к MES-системам отечественного производства. В результате главный инженер видит загрузку каждого узла в реальном времени и оперативно реагирует на отклонения.

Серво-электрический привод формирует ход с точностью 4 мкм, а встроенные оптические линейки подтверждают позицию ещё до контакта матрицы с листом. На практике это даёт повторяемость ±0,2 мм на деталях длиной два метра. Рост производительности заметен не только в чистом времени цикла. Благодаря отсутствию гидравлики операторы тратят меньше времени на обслуживание: замена масла и фильтров исключена, что по наблюдению пользователей форума Metalwork-RU экономит до 120 часов технических простоев в год.

По результатам расчётов Челябинского завода вентиляционного оборудования, окупаемость линии S4+P4 с автоматическим складом LTWS составила 2,8 года при среднем квартальном объёме 420 тонн тонколистовой стали. Главные факторы — экономия площади цеха на 40 м² за счёт отказа от промежуточного складирования и снижение потребления энергии на 18 %.

Перед тем как перейти к сравнению с альтернативными поставщиками, отметим, что большинство российских предприятий получают дополнительные налоговые льготы при установке энергоэффективного оборудования, а серво-электрические станки Salvagnini входят в перечень Минпромторга.

Рынок листообработки активно конкурирует, и выбор оборудования часто сводится к оценке совокупной стоимости владения.

Ниже представлена таблица, где сведены усреднённые данные по производительности и затратам. Они собраны на основе открытых промышленных обзоров 2023 года и отзывов операторов на форумах cnc-zone-ru.

| Параметр | Salvagnini P4-2116 | Trumpf TruBend 5230 | Bystronic Xpert 200 | Prima Power BCe Smart |

|---|---|---|---|---|

| Тип привода | Серво-электрика | Гидравлика | Гидравлика | Серво-электрика |

| Усреднённое энергопотребление, кВт·ч | 9 | 14 | 13 | 11 |

| Средний время переналадки, сек | 90 | 240 | 180 | 160 |

| Повторяемость гиба, мм | ±0,2 | ±0,25 | ±0,25 | ±0,22 |

| Требуемая площадь, м² | 24 | 32 | 30 | 27 |

Таблица показывает, что Salvagnini выигрывает по скорости переналадки и расходу энергии, что критично при переходе на мелкие партии. При работе большими сериями преимущество в площади и точности также остаётся за итальянским брендом благодаря компоновке с верхней и нижней балкой одинаковой мощности.

На российском форуме sheet-metal.pro оператор из Калужской области отмечает: «После запуска P2-2120 обрезали ночную смену, так как дневная успевает перекрыть план» [4]. Владельцы комплексов S4+P4 подчёркивают простое обучение персонала — старшие наладчики осваивают интерфейс за два дня, а базовые операции выполняют после четырёх часов практики.

Серво-электрические приводы исключают утечку гидравлического масла и снижают уровень шума до 73 дБ. Это позволяет устанавливать линии ближе к офисным помещениям и уменьшает расходы на систему вентиляции. Кроме того, большинство моделей соответствует директиве EU Ecodesign 2009/125/EC, что упрощает экспорт готовой продукции российских заводов в Европу.

Salvagnini ориентирована на предприятия, где ассортимент меняется ежедневно и важна скорость перехода между заказами. Это производители электрических шкафов, вентиляционных коробов, бытовой техники и тонколистовых фасадных элементов. Заводы крупносерийного автокомпонентного сектора также используют P4-правую линию для комплектации штампового парка и снижения нагрузки на пресс-формы.

Сокращённое время переналадки, низкое энергопотребление и встроенный адаптивный контроль делают станки Salvagnini выбором предприятий, стремящихся сократить затраты без потери качества. Высокая точность и полная автоматизация особенно ценятся компаниями с небольшими партиями и часто меняющимся заказом, что объясняет популярность бренда в мебельной, электротехнической и HVAC-отрасли.