Коротко. Железо крутится — резец ест — деталь рождается. Вроде всё. Но нет. Главное в токарке — не «сверкание стружки», а то, насколько быстро вы переходите с одной партии на другую, как держите геометрию, чем кормите станок (пруток? пачка заготовок?), и — кто всё это обслуживает. Честно, половина проблем от «поторопились выбрать», вторая — от «снова тянем на глаз». Сейчас разложу по полкам. И да, кое-где буду бурчать).

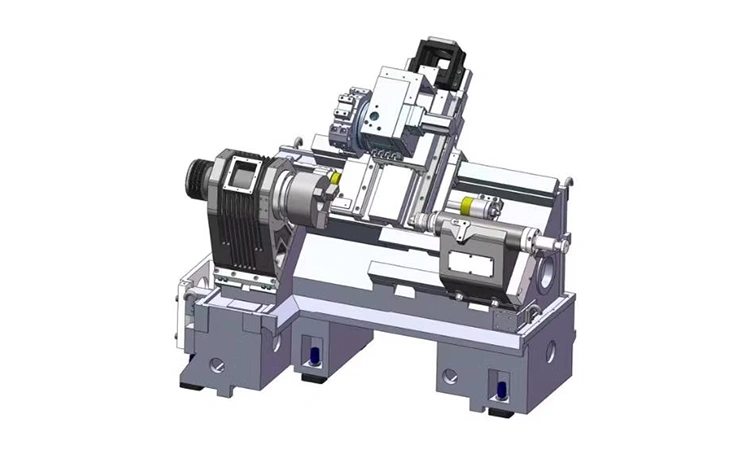

Токарка — это тела вращения: валы, втулки, фланцы, «шайбы» всех мастей. Но классификация у станков разная: классику с ручкой не путайте с 2-осевой «горизонталкой» на ЧПУ, а её — с поворотным центром с живым инструментом и осью Y. И ещё вертикальные «тарелки» (VTL), и «швейцарцы» со скользящей бабкой — это вообще другой вайб, почти ювелирка, но промышленная.

Сначала — ориентир по задачам. Без романтики, по делу. Таблица не заменит голову, зато сокращает ненужные споры в цехе.

Перед таблицей два тезиса. Во-первых, «универсал» бывает, но редко: за всё платят либо скоростью переналадки, либо точностью, либо ценником. Во-вторых, автоматизация (прутковый податчик, ловушка деталей, субшпиндель) — это не «люкс», а способ не убивать оператора рутиной.

| Задача | Оптимальная конфигурация | Почему так |

|---|---|---|

| Поток серий из прутка | 2 оси + живой инструмент + податчик | Многокомандность, меньше переналадок, меньше ручных операций |

| «Лицевая+обратка» | Главшпиндель + субшпиндель | Без переустановки: задняя сторона без кривых баз |

| Малые точные детали | Швейцарский тип (sliding headstock) | Жёсткость у опоры, длинные прутки, микронная стабильность |

| Большие фланцы/корпуса | Вертикальный токарный (VTL) | Гравитация помогает, удобный доступ, меньше биений |

| Тяжёлая черновая | 2 оси, мощный шпиндель, BMT-турель | Жёсткость узлов, стабильная геометрия под нагрузкой |

| Многофункционал «в один установ» | Mill-Turn с осью Y и живым инструментом | Отверстия/фрезеровка «за один зажим», меньше приспособлений |

Тут логика простая: чем больше операций «в одном зажиме», тем выше стабильность размеров и ниже брак, но растут требования к софту, оснастке и квалификации. Иногда выгоднее держать два «простых» станка, чем один «космический», если у вас смена ассортимента каждые два часа.

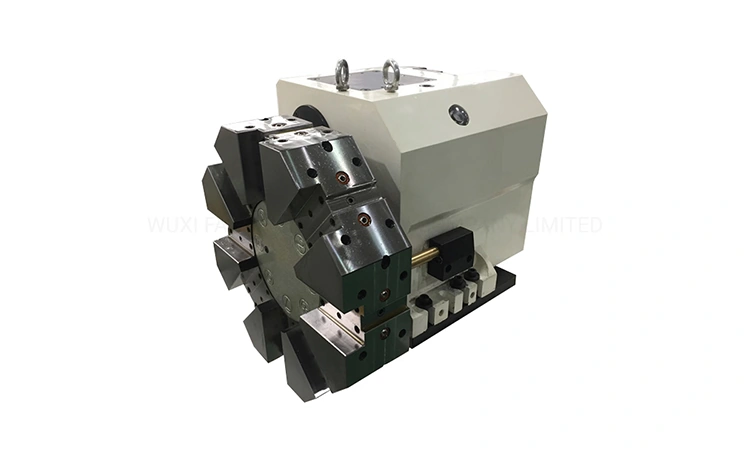

Шпиндель, направляющие, суппорт, револьвер (или «ганг-планка»), задняя бабка, ЧПУ — база. От жёсткости станины и шпинделя зависит, насколько «поедет» размер при резком съёме, от револьвера — повторяемость инструмента. И вот — важное: интерфейсы. Тип носа шпинделя (Camlock D1, короткий конус A1/A2, DIN/ISO) — это не «мелочь», это совместимость патронов/планшайб, а значит — сколько вы потом заплатите за оснастку и как быстро перестроитесь.

Давайте без легенд. Стандарты существуют, и лучше их не путать. Тут краткий ориентир по носам шпинделя и типичной совместимости с патронами/планшайбами.

| Стандарт носа | Обозначение (ISO/DIN) | Тип фиксации | Что ставим обычно | Комментарий по применению |

|---|---|---|---|---|

| Camlock | ISO 702-2 / DIN 55029 D1-X | Штыри/кулаки | 3/4-кулачковые патроны, планшайбы | Быстрые смены, массовый стандарт |

| Короткий конус | ISO 702-1 / DIN 55026 A1/A2 | Фланец/болты | Фланцевые патроны | Жёстко, предсказуемо |

| Байонет | ISO 702-3 / DIN 55027 | Байонет-кольцо | Спецпланшайбы/патроны | Реже, но встречается |

Смысл простой: покупая станок, сразу сверяйте паспорт: какой нос шпинделя, макс. диаметр отверстия и какое давление/тип ОЖ (стандартная/высокая). Не «потом разберёмся» — сразу, потому что цена ошибки — залёт на весь парк патронов.

Кому нужен живой инструмент и ось Y, а кому — нет? Лаконично: если в техкарте больше двух операций по сверлению/фрезеровке боковых/радиальных отверстий — берите живой инструмент; если отверстия со смещением от центра — нужна ось Y; если у деталей «две стороны» с точной соосностью — берите субшпиндель. Это экономия на переустановке и криво пойманных базах (а это прямой брак, зачем он?).

До — список, чтобы «зафиксить» мысль. Не религия, практика.

И да — универсальный двухосевой станок по-прежнему best value, если у вас «вал-втулка-резьба» без экзотики. Только не душите его фрезеровкой «через силу», он не про это.

Револьвер — сердце смены инструментов. Два лагеря — VDI и BMT. Я не буду устраивать войну фанатов, но разницу проговорю честно.

Пара строк прежде, чем смотреть в ячейки: реальная точность — это ещё и чистота интерфейсов, состояние подшипников, и кто последний раз дул пылесосом после чугуна. Но «в среднем по рынку» так:

| Параметр | VDI (быстросъёмная) | BMT (базовое крепление) |

|---|---|---|

| Жёсткость | Средняя/хватает для лайта | Выше, любит «тяжёлый рез» |

| Повторяемость | Хорошая, но «плывёт» со временем | Очень стабильная на длинной серии |

| Время переналадки | Быстро (модули «вынул-вставил») | Дольше (винты, чистка плоскости) |

| Живой инструмент | Есть, но с ограничением мощности | Чаще мощнее, лучше для торцевой фрезеровки |

| Обслуживание | Проще | Требовательна к чистоте |

Честный вывод: VDI позволяет жить «на коротких партиях» с частыми сменами, BMT — тащит тяжёлый съём и держит микронку неделю без сюрпризов. Выбирайте под задачи, а не «что моднее».

Прутковый податчик — это «минус рутина, плюс стабильность». Длины — условные «6 футов» и «12 футов» (1.8 и 3.6 м), диаметр — по паспорту, но смотрите на реальный диапазон втулок/линера. Длинные магазины уменьшают «хлыст» и вибрации на скорости — да, это заметно; короткие — компактны и дешевле, но чаще капризны на тонком прутке. И ещё момент — ловушка деталей или конвейер: без неё у вас будет лотерея падений и сколы кромок.

Скажу прямо — бить по тонкому прутку 3000 об/мин без нормального направляющего — это «маракас-режим». Слышно всем цехом и плохо заканчивается.

Охлаждение — это не «пузырики в бачке». Точнее направленная подача (precision coolant) решает чипбрейк и стойкость. Высокое давление — магия на нержавейке и жаропрочных: стружка ломается, канавка не забивается, ресурс вставок растёт. Особенно в канавках/резьбах — там «побольше бар» спасает от адского свиста и выкрашивания. Но не путайте: если геометрия пластины «не та», никакая помпа не спасёт — только усилит бардак.

Два наблюдения из жизни. Первое — «верх+низ» подача на расточке творит чудеса с отводом чипа. Второе — фильтрация. Забил фильтр? Готовьтесь к пляске давлений и тёплой жиже, а это минус размер и стойкость.

Про приёмку и метрологию обычно «забывают», а зря. Для ЧПУ есть стандарты испытаний позиционирования, повторяемости, кругового теста — не бумажки, а реальные методики. Смысл: проверяем оси по линейке/интерферометру, смотрим повторяемость, компенсируем, живём спокойно. Плюс — баллбар/трассировка траектории инструментального центра (для токарки — свои процедуры). Это не «показуха», это чтобы станок не врал на 0.03 мм там, где вам нужно 0.01.

Практический совет: заводите карту проверки — раз в квартал короткий цикл: температурный фон, позиционирование X/Z, биение шпинделя, геометрия цилиндричности на тест-детали. Отловите дрейф раньше, чем он «вылезет» на клиенте.

Патрон — не всегда ответ на всё. Коллетные системы дают биение в микронах и быструю смену диаметра; мягкие кулачки — ваш лучший друг под «ноль по месту»; пневмо-гидро — там, где важно усилие и повторяемость; упоры — дисциплина длины. И да, «хватает ли отверстия шпинделя» — задаётся до покупки станка, не после.

Мини-лайфхак: если у вас «обратка» на субшпинделе с ограниченным проходом — заложите в ТП подрезку «под вход» и удаление фаски до перекидывания, экономит огромную кучу времени на ручных подгонках.

Про это скучно говорить, пока не громыхнуло. Окна — закрыты, датчики — не шунтируем, перчатки — не у вращения (никогда!). Звук шпинделя — слушаем: появился «тонкий визг» на оборотах — проверьте подшипники/баланс; «бубнит» патрон — проверьте кулачки/износ шлицов. И ещё: держите конусы и посадки чистыми — стальная пыль работает как абразив, и потом очень удивляетесь, почему биение «внезапно 12 микрон».

Коротко, но с характером. Это не серебряная пуля, но если пройтись — многое лишнее отсечётся.

Хорошая привычка — собрать всё это в один лист и пройтись с технологом и мастером смены. Десять минут — минус две «эмоциональные» покупки.

Две минуты в начале смены экономят час под вечер — звучит пафосно, но правдиво.

Привычки скучные, но именно они делают «стабильно» вместо «сегодня получилось, завтра нет?!».

Чтобы не возвращаться, соберу ещё один компактный ориентир «что даёт опция» — для планёрки и покупки.

| Опция/узел | Что добавляет | Где окупается |

|---|---|---|

| Субшпиндель | «Обратка» без переустановки | Двусторонние детали, требующая соосность |

| Ось Y | Боковые отверстия/карманы «в размер» | Сложные крепежи, втулки, корпусы |

| Живой инструмент | Сверление/фрезеровка «в один зажим» | Уменьшение приспособлений/переездов |

| Податчик прутка | Автономность, меньше ручного труда | Серии, ночные смены, моно-номенклатура |

| Высокое давление ОЖ | Чипбрейк, стойкость, стабильность | Нерж/титан, глубокие канавки/резьбы |

| BMT-турель | Жёсткость на тяжёлом резе | Глубокие проходы, стабильный финиш |

| VDI-турель | Быстрая переналадка | Частые смены, короткие партии |

И да — не берите всё сразу «чтобы было». Лучше честно выбрать 2–3 критичных фичи и выжать их, чем носить лишний рюкзак опций.

Вот и всё. Почти. Если коротко, «правильный токарный» — это про баланс: задачи ↔ конфигурация ↔ оснастка ↔ люди. И не стесняйтесь делать скучные вещи: чистить посадки, мерить биение, подбирать давление ОЖ под пластину. От этого «детали выходят», а не от пафоса.